To nie jest prawda, że nowe czasy unieruchomiły młodym pokoleniom żeglarzy prawe ręce. Atmosfera się zagęszcza, zainteresowanie newsami Tadeusza jest ogromne.

Autor jest przywalony mailami i telefonami. Dlatego zapytania proszę przysyłać do SSI w celu dokonania pogrupowania tematycznego.

Tadeusz Lis będzie odpowiadał wszystkim, ale „w blokach”.

Cały czas myślimy o grubej, papierowej książce poradnikowej, którą wyda oczywiście .. „NOWATOR” Kartuzy.

Podsuwajcie tematy, które uznacie jako ważne i powszechnie interesujące.

Żyjcie wiecznie !

Don Jorge

________________________

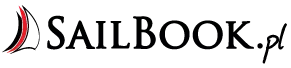

Budujemy prosty kolektor chłodzony cieczą.

Niniejszy artykuł jest odpowiedzią na prośbę Kolegi Arka o poglądowe rysunki opisanego wcześniej kolektora oraz wskazówki wykonawcze.

Nie podaje dokładnych wymiarów, gdyż zależą one od konkretnego silnika – ważne są proporcję oraz zachowanie właściwej geometrii.

Sugeruje, aby zainteresowani Koledzy wykonali swoje kolektory dokładnie według poniższych wskazówek. Projektując te rozwiązanie starałem się tak opracować technologię, aby uzyskać finalny rezultat w możliwie małej ilości ruchów.

Sugerowałbym, aby poważnie rozważyć wykonanie wszystkich ścianek z użyciem technologii cięcia laserem lub wodą pod ciśnieniem. Ceny tych usług bardzo staniały w Polsce. Jednak moje doświadczenie pokazuje, że rozrzut cenowy jest bardzo duży i zakład w małej miejscowości potrafi być 6 razy tańszy niż w Warszawie.

Zlecając wycięcie elementów kolektora musicie dostarczyć ich rysunki – najlepiej w formacie AutoCAD’a. Ale jeżeli jest to poza zasięgiem Waszych możliwości, to dostarczenie ich w postaci odręcznych, zwymiarowanych szkiców nie podnosi dramatycznie ceny usługi.

Poniżej wariant wykonania przy użyciu klasycznych narzędzi i maszyn – przy założeniu, że dla obniżenia kosztu maksimum prac wykonacie własnoręcznie.

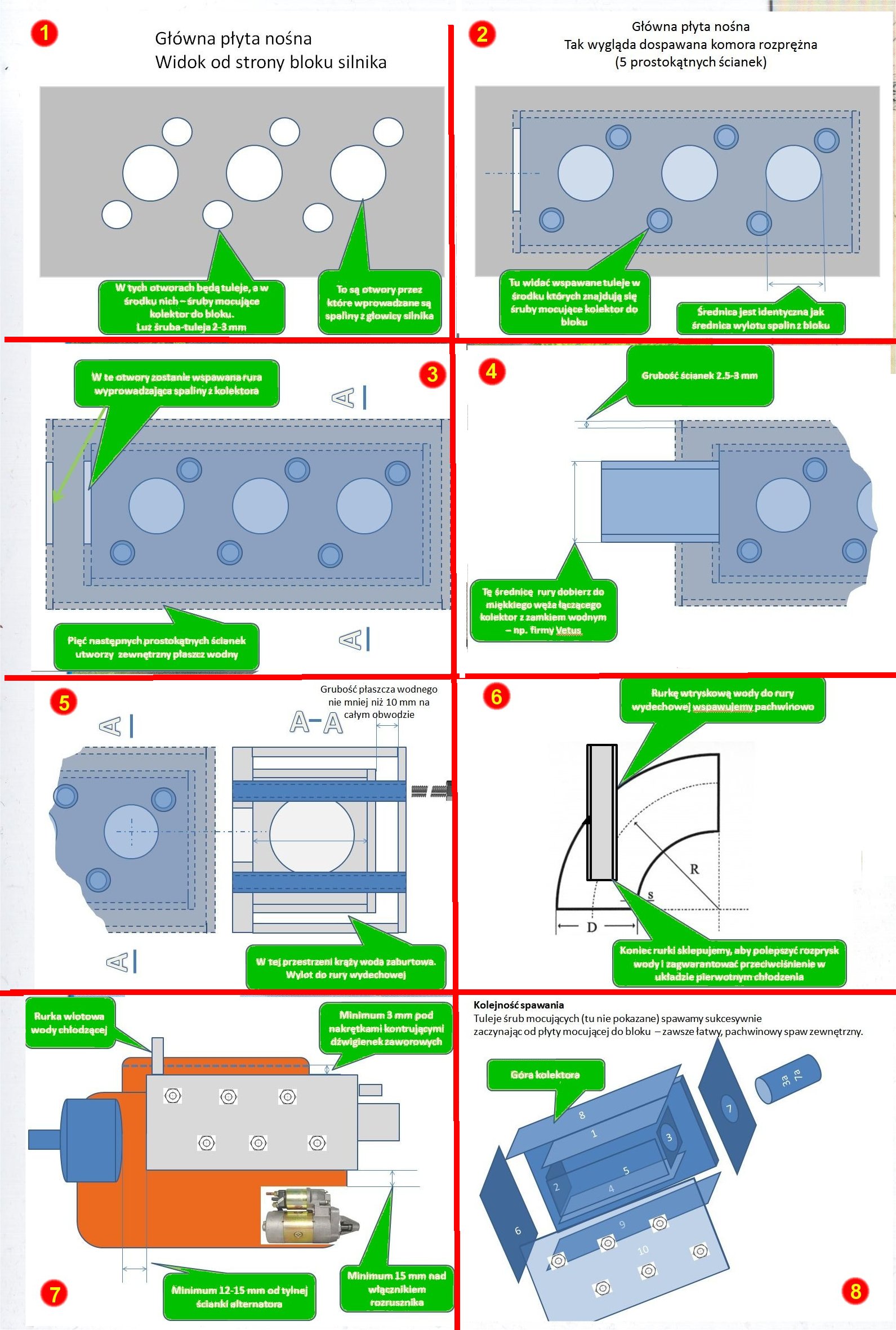

Pracę zaczynamy od wytrasowania płyty mocującej kolektor do głowicy. Jej grubość powinna wynosić około 8 mm – musi być sztywna (rys. 8). Wycinamy ją

Następnie na blasze grubości 2.5 do 3 mm trasujemy elementy zewnętrznego płaszcza nr 6, 7, 8, 9 zauważając, że mają one taką samą szerokość. A więc będziecie mieli jedną, prostą linię cięcia. Potem trasujecie i wycinacie ściankę przednią płaszcza (nr 10) zauważając, że jest wymiarowo identyczna jak ścianka płyty głównej.

W następnym kroku z pozostałej blachy wycinacie ścianki wewnętrznej komory 1,2, 3, 4 – znów mają one taką samą szerokość – a więc jedno proste cięcie, z jednego zamocowania. Pozostała nam tylko ścianka zamykająca nr 5. Trasując ją na blasze zauważamy, że długość jej boku jest identyczna jak 1, 4 – oszczędzacie blachę oraz długość cięcia.

Blachę tej grubości łatwo tnie się w warunkach garażowych tarczą szlifierską. Macie już gotowe elementy, teraz czeka Was wycieczka do najbliższego warsztatu ślusarskiego, aby wykonać niezbędne otwory. W pierwszej kolejności trasujecie otwory w głównej płycie mocującej. Są to otwory wydechowe oraz tulejek przez które przejdą śruby mocujące (rysunek 1). Pełnią one dodatkową funkcję polepszając mieszanie spalin w komorze rozprężnej – są odpowiednikiem przegród w samochodowych tłumikach refleksyjnych (nie absorbcyjnych). Tulejki powinny mieć luz 2-3 mm w stosunku do śruby mocującej (lepiej 2 mm – jeżeli jesteście pewni dokładności trasowania rozstawu otworów).

Niniejszy artykuł jest odpowiedzią na prośbę Kolegi Arka o poglądowe rysunki opisanego wcześniej kolektora oraz wskazówki wykonawcze.

Nie podaje dokładnych wymiarów, gdyż zależą one od konkretnego silnika – ważne są proporcję oraz zachowanie właściwej geometrii.

Sugeruje, aby zainteresowani Koledzy wykonali swoje kolektory dokładnie według poniższych wskazówek. Projektując te rozwiązanie starałem się tak opracować technologię, aby uzyskać finalny rezultat w możliwie małej ilości ruchów.

Sugerowałbym, aby poważnie rozważyć wykonanie wszystkich ścianek z użyciem technologii cięcia laserem lub wodą pod ciśnieniem. Ceny tych usług bardzo staniały w Polsce. Jednak moje doświadczenie pokazuje, że rozrzut cenowy jest bardzo duży i zakład w małej miejscowości potrafi być 6 razy tańszy niż w Warszawie.

Zlecając wycięcie elementów kolektora musicie dostarczyć ich rysunki – najlepiej w formacie AutoCAD’a. Ale jeżeli jest to poza zasięgiem Waszych możliwości, to dostarczenie ich w postaci odręcznych, zwymiarowanych szkiców nie podnosi dramatycznie ceny usługi.

Poniżej wariant wykonania przy użyciu klasycznych narzędzi i maszyn – przy założeniu, że dla obniżenia kosztu maksimum prac wykonacie własnoręcznie.

Pracę zaczynamy od wytrasowania płyty mocującej kolektor do głowicy. Jej grubość powinna wynosić około 8 mm – musi być sztywna (rys. 8). Wycinamy ją

Następnie na blasze grubości 2.5 do 3 mm trasujemy elementy zewnętrznego płaszcza nr 6, 7, 8, 9 zauważając, że mają one taką samą szerokość. A więc będziecie mieli jedną, prostą linię cięcia. Potem trasujecie i wycinacie ściankę przednią płaszcza (nr 10) zauważając, że jest wymiarowo identyczna jak ścianka płyty głównej.

W następnym kroku z pozostałej blachy wycinacie ścianki wewnętrznej komory 1,2, 3, 4 – znów mają one taką samą szerokość – a więc jedno proste cięcie, z jednego zamocowania. Pozostała nam tylko ścianka zamykająca nr 5. Trasując ją na blasze zauważamy, że długość jej boku jest identyczna jak 1, 4 – oszczędzacie blachę oraz długość cięcia.

Blachę tej grubości łatwo tnie się w warunkach garażowych tarczą szlifierską. Macie już gotowe elementy, teraz czeka Was wycieczka do najbliższego warsztatu ślusarskiego, aby wykonać niezbędne otwory. W pierwszej kolejności trasujecie otwory w głównej płycie mocującej. Są to otwory wydechowe oraz tulejek przez które przejdą śruby mocujące (rysunek 1). Pełnią one dodatkową funkcję polepszając mieszanie spalin w komorze rozprężnej – są odpowiednikiem przegród w samochodowych tłumikach refleksyjnych (nie absorbcyjnych). Tulejki powinny mieć luz 2-3 mm w stosunku do śruby mocującej (lepiej 2 mm – jeżeli jesteście pewni dokładności trasowania rozstawu otworów).

Sign in

Witamy! Zaloguj się na swoje konto

Forgot your password? Get help

Password recovery

Odzyskaj swoje hasło

Hasło zostanie wysłane e-mailem.