Marynizacja silników stosowanych w różnego rodzaju maszynach i pojazdach lądowych nie jest trudna, ale jak się naprawdę wie co jest ważne.

Już w poprzednich odcinkach Tadeusz Lis wyjaśnił dlaczego kolektor wydechowy chłodzony cieczą jest tak ważnym elementem tej adaptacji.

Pod poprzednimi newsami poświęconymi temu zagadnieniu Tadeusz odpowiadał też na różne pytania.

Kto nie czytał – warto powrócić do zaległej lektury.

Między innymi przeczytacie tam dlaczego niektóre silniki samochodowe do tego się nie nadają.

Żyjcie wiecznie !

Don Jorge

——————————

Wykonujemy profesjonalny kolektor chłodzony cieczą

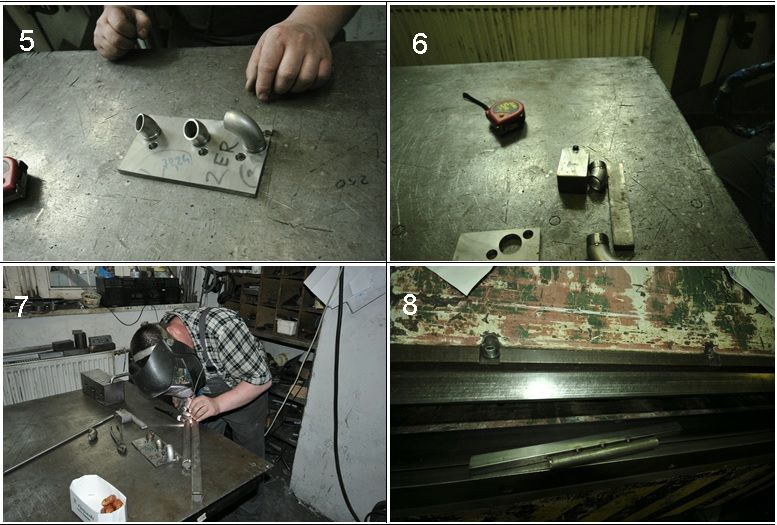

W tym foto-komiksie pokażę jak krok po kroku wykonać profesjonalny kolektor chłodzony cieczą. Konstrukcja w sensie ideowym jest analogiczna jak w poprzednio opisanym,prymitywnym kolektorze – natomiast do jego wykonania wykorzystamy możliwości, jakie daje dobrze wyposażony warsztat mechaniczny. Pokazujemy Wam klasyczne wykonanie elementów, z wykorzystaniem typowych maszyn. Jeżeli jednak w zasięgu Waszych możliwości nie ma takiego warsztatu, to bardzo atrakcyjną kosztowo alternatywą jest wycięcie elementów na wycinarce laserowej lub wodnej oraz ograniczenie prac do odpowiedniego wygięcia blach, pocięcia rurek oraz pospawania.

Jednak wbrew pozorom, dla amatora może być to trudniejsze, gdyż wymaga wykonania bardzo precyzyjnego rysunku w programie typu AutoCAD. Przestrzegam Was, że bez zbudowania modelu z kartonu w skali 1:1 nie jest wcale trudno stwierdzić po niewczasie, że zabrakło nam 5 mm do zamontowania alternatora lub kolektor mieści się nad rozrusznikiem – ale klucz do przykręcenia przewodów zasilających rozrusznik musiałby być wykonany z plasteliny o żywym i błyskotliwym umyśle. Raczej rzadkie.

Tym niemniej, jeżeli ktoś z Kolegów podejmie ten trud – to łamy SSI są zawsze otwarte i dobry komplet rysunków wykonawczych byłby bezcenny. Nawet jeżeli będzie dotyczył tylko jednego typu silnika. Ale weźmy się do przyjemnej, relatywnie prostej pracy.

Punktem wyjścia będzie pozyskanie kawałka blachy ze stali 316L grubości 8 mm i o wielkości, która wynika z rozstawu okien wydechowych w głowicy (Foto.1). Na blasze trasujemy wymiary zewnętrzne i po jej solidnym umocowaniu wycinamy ściernicą prostokątny kształt głównej ścianki nośnej – dotykającej przez uszczelkę do głowicy silnika (Foto.2). Jeżeli nie wierzycie, że będziecie w stanie równo wyciąć krawędzie wytnijcie obrys frezem piłkowym. W każdym wypadku skontrolujcie poprawność cięcia w sposób pokazany na fotografii (Foto.3). Jeżeli przy cięciu ściernicą odchyłki wyniosą kilka dziesiątych milimetra – nie ma dramatu. Wygubimy to przy spawaniu. Ale więcej –nie.

W następnym ruchu dopasowujemy dekiel przedni, wpuszczając go do wnętrza płaszcza (Foto.29). Pozwoli to na uzyskanie estetycznej, zaokrąglonej krawędzi spawu w następnym ruchu (Foto.30).

Dospawujemy kształtową rurę wydechową, pamiętając, aby końcówka miała nacięcia do węża wydechowego. Zwróćcie uwagę, czym się różni wprowadzenie wody, od amatorskiej i bardzo niebezpiecznej konstrukcji Andrzeja Ch., którą opisałem w poprzednich artykułach (Foto.33).

Na koniec ważny szczegół konstrukcyjny. Warto jest naspawać wytoczone, grube podkładki, które przeniosą obciążenia łbów śrub mocujących kolektor do głowicy (Foto.34). Bez nich dociągając śruby moglibyście pogiąć blachę, a nawet rozszczelnić spawy.

Ostatnia fotografia pokazuje, jak montujecie kolektor na silniku (Foto.35). Ze względów estetycznych użyjcie polerowanych na lustro śrub kołpakowych. Będą cieszyły oko Waszych kobiet – a to ważne.

Widoczna na fotografii (Foto.33) za długa rurka doprowadzająca wodę do płaszcza zostanie przycięta już na jachcie – gdy będzie wiadomo, jak podłączyć węże wody chłodzącej.

Kolektor jest gotowy – w następnym odcinku wyposażymy nasze maleństwo w wymiennik ciepła oraz pompę wody zaburtowej. A potem – już tylko próby w ogródku na zaimprowizowanym stanowisku testowym przed finalnym montażem (Foto. 36).

Widoczna na fotografii (Foto.33) za długa rurka doprowadzająca wodę do płaszcza zostanie przycięta już na jachcie – gdy będzie wiadomo, jak podłączyć węże wody chłodzącej.

Kolektor jest gotowy – w następnym odcinku wyposażymy nasze maleństwo w wymiennik ciepła oraz pompę wody zaburtowej. A potem – już tylko próby w ogródku na zaimprowizowanym stanowisku testowym przed finalnym montażem (Foto. 36).

Tadeusz.

Za zgoda: www.kulinski.navsim.pl/

Komentarze

Sign in

Witamy! Zaloguj się na swoje konto

Forgot your password? Get help

Password recovery

Odzyskaj swoje hasło

Hasło zostanie wysłane e-mailem.