Za zgodą Jerzego Kulińskiego

Tadeusz Lis twierdzi, że można to zrobić podczas weekendu. Pewnie ma rację, bo miał sprawnych i praworęcznych przyjaciół.

Mam tu dla Was nie tylko rysunki, ale fotografie (dowód rzeczowy). Przyglądam się temu z boku, jako, że kilka jachtów kiedyś we własnym ogrodzie zbudowałem.

Tym razem jednak nie będę się mądrzył.

Tak tylko sobie myślę, że od maja to już jest gdzie pomidory hodować.

Żyjcie wiecznie !

Don Jorge

———————————–

PS. kupcie także deskorolkę, może być używana !

——————————————–

Hangar na jacht (do zbudowania w weekend)

Wreszcie nadszedł ten upragniony czas, gdy wymarzony jacht stał się Waszą własnością. I zazwyczaj będzie wymagał kombinacji znaczącego remontu oraz przebudowy – aby tak naprawdę od jej zakończenia stał się Wasz. Niestety, jeżeli nie jesteście szczęśliwymi posiadaczami przydomowego ogrodu oraz anielsko cierpliwej Żony pojawia się poważny problem gdzie postawić jacht. Wbrew pozorom znalezienie miejsca w suchym hangarze, niedaleko od domu, z dobrym dojazdem zbyt często graniczy z cudem – zwłaszcza gdy mieszkacie w centrum miasta. Pracowałem po jacht-klubach (gdzie zawsze prędzej czy później spotykały mnie przykrości), po niepilnowanych stanicach harcerskich – gdzie nocni włóczędzy rozkradali najmniej potrzebne im rzeczy, raz na budowie kościoła (gdzie w rewanżu za miejsce wykonałem hektary zbrojeń, wyginając strzemiączka do ław fundamentowych w prymitywnym przyrządzie własnego pomysłu), itp.

Teraz zabrałbym się do tego inaczej. Przede wszystkim znalazłbym dom zamieszkany przez emerytów (rolników) z niedużym placem (podwórkiem) obok i bramą wjazdową w której zmieści się przyczepa z jachtem. Emeryci są zazwyczaj życzliwymi, pogodnymi ludźmi, którzy za godziwą i rozsądną opłatą chętnie udostępnią Wam miejsce na samodzielne zbudowanie hangaru.

O tym jak to zrobić za możliwie małe pieniądze (max. 2,5 tys. zł dla jachtu 30-35 stopowego) oraz w rozsądnym czasie (solidny weekend). Czas budowy jest taki sam – czy pracujecie sami czy z przyjacielem. W pojedynkę praca idzie nieco szybciej. W dwójkę nieco wolniej (bo gadacie), ale znacznie mniej się zmęczycie.

Rzecz jest bardzo prosta – jeżeli pójdziecie opisaną niżej drogą. Aczkolwiek muszą Was uprzedzić, że konstrukcja jest ciesielsko wyjątkowo nieelegancka i większość budowlańców napełni trudnym do zwalczenia obrzydzeniem. Nie dbam o to – ponieważ jest prosta i można ją wykonać z najtańszych materiałów mając do dyspozycji odpadowe deski o jednakowym wymiarze, parę belek, kilkanaście pustaków, 25 kg gwoździ i kilka rolek grubej folii na poszycie oraz sklejkowe płyty szalunkowe z odzysku po zakończonej budowie. Przydadzą się też drzwi z ościeżnicą – o dowolnym wymiarze, chociaż 90-tki są najwygodniejsze. Z narzędzi ręczna piła tarczowa, wiertarka, młotek 1.5-3 kg, zszywacz tapicerski akumulatorowy z dużym zapasem zszywek, kilka rolek taśmy zbrojonej (patrz dalej), obcęgi do gwoździ, wiertarka, okrągły kij od szczotki, kątomierz stolarski. Również 2 metry gwintowanego pręta M16, 6 podkładek, 6 nakrętek, płaski klucz do nich, piłka do metalu, aby go pociąć na miejscu.

Pracę rozpoczynamy od naszkicowania w środku tygodnia na odwrocie koperty podstawowych wymiarów. Dobieramy je w ten sposób:

1. Długość hangaru (obrys wewnętrzny) wynosi długość przyczepy na której stoi jacht + 2,5 m

2. Szerokość hangaru równa się szerokości jachtu powiększonej o 2,5 – 3 metrów

3. Wysokość ściany wynosi: wysokość całkowita jachtu na przyczepie (zazwyczaj górnym punktem są cęgi lub dach owiewki) powiększona o 10 cm (ale nie więcej)

4. Minimalna wysokość jętki (poprzecznej belki spinającej krokwie) od podłogi liczymy ze wzoru: wysokość pokładu nad podłogą szopy (ale nie dachu kabiny!) + nasz wzrost + 15 cm

Podane wzory w sposób jednoznaczny wyznaczają geometrię naszej szopy. Zatem – do roboty!

Prace zaczynamy od zgromadzenia wszystkich materiałów. Oto podstawowe wymiary desek, stosowanych powszechnie w budynkach w technologii szkieletu drewnianego:

– 38 x 140 mm (1 1 / 2 x 5 1 / 2 ) – stosowane na ściany zewnętrzne,

– 38 x 185 mm (1 1 / 2 x 7 1 / 4 ) – stosowane na belki stropowe,

– 38 x 235 mm (1 1 / 2 x 9 1 / 4 ) – stosowane na belki stropowe,

– 38 x 285 mm (1 1 / 2 x 11 1 / 4 ) – stosowane na belki stropowe

Ale wszystko co Wam się uda dostać w zbliżonych wymiarach będzie ok. Standardowe długości handlowe to:

– 2,44 m (8’0″), 3,05 m (10’0″), 3,66 m (12’0″), 4,27 m (14’0″), 4,88 m (16’0″), 5,49 m (18’0″), 6,10 m (20’0″).

Najcieńsze deski z których budowałem takie konstrukcje miały 25 x 120. Widziałem w USA gęsto żebrowane konstrukcję budowane z belek 25 X 100 (2” x 4”) – ale belki były klejone z warstw (oczywiście bezsękowe).

Oczywiście najlepiej byłoby zrobić szkic i dobrać odpowiednie wymiary w lokalnym tartaku. Ale to najdroższy pomysł. Najtańszym źródłem dobrego drewna konstrukcyjnego są kończące się budowy (remontówka) prywatnych lub publicznych obiektów średniej wielkości. Deski krótsze niż 3 m są kłopotliwe w wykonywaniu dłuższych podciągów, deski dłuższe niż 16” są drogie – nikt nie chce się ich pozbywać. Pochlapane cementem deski z rusztowań lub szalunków często dostaniecie za darmo – za uprzątnięcie terenu. Wsadzacie do samochodu trójkę znajomych z zaostrzonymi na szlifierce (na płasko) szpadlami. Czyszczenie desek robicie na miejscu – idzie jak burza. Obcęgi do wyciągania gwoździ dla każdego. Czyste deski ładujecie na przyczepę. Często możecie w jednym przebiegu kupić poobtłukiwane pustaki lub bloczki gazobetonowe – bierzcie je. Będziecie też potrzebować płyt na podłogę – sklejka wodoodporna z rozbieranych szalunków jest idealna (18-tka 21-nka). Nie szkodzi, że będzie pokaleczona śrubami i miejscami popękana. Nowa kosztuje ok 55 zł za m2 – używana nieuszkodzona 32 zł, uszkodzona (połamane rogi) – 8-12 zł (ceny zweryfikowane w czerwcu 2014). Z desek nie zrobicie tańszej podłogi – próbowałem. Wracając wstępujecie do magazynu po gwoździe – bierzecie najtańsze (tzw. czarne) o wymiarach 3 x 70 po około 3-5 zł za kilogram (w zależności od Waszych talentów negocjacyjnych. W tym kalibrze na kilogram wchodzi ok 250 gwoździ (sprawdzone). W zależności od długości desek będziecie potrzebowali od 1,5-2,5 kg gwoździ. Gwoździe wbijacie zanurzając je wcześniej w puszce ze smalcem wieprzowym. Bijecie z „z przedramienia” nie „z łokcia”. Cztery, pięć uderzeń trzy kilogramowym młotkiem na gwóźdź 70-tkę.

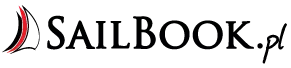

Zwozicie wszystko na budowę. Ale nie zaczynacie od fundamentu. Zaczynacie od przygotowania z kupionych płyt stołu montażowego na kobyłkach. Wiercicie otwory wiertłem płetwowym i osadzacie w nich kołki z pociętej rączki od szczotki. Kołki będą wyznaczały Wam geometrię krokwi, które powinny być idealnie powtarzalne (rys. 1). Majster, który uczył mnie ciesiółki twierdził, że optymalne rozwarcie krokwi wynosi 51 st., a nie 45 st. – ale nie zdążyłem go dopytać dlaczego, zanim mu się zmarło. Starajcie się jak najmniej używać calówki i ołówka – gdy już zrobicie wzornik. Pomiary są pracochłonne, łatwo się pomylić i wymagają zazwyczaj myślenia. Odrażające.

Kąt rozwarcia krokwi musicie zweryfikować z geometrią rozpisaną na odwrocie koperty. Optymalny rozstaw krokwi wynosi 1,2 do 1,5 m dla tej konstrukcji. Zatem dla 12 m potrzebujecie 8-10 krokwi.

Uwaga, nie słuchajcie tutaj doświadczonych cieśli, którzy uznają rozstaw krokwi za 2x za duży. Tak ma być, bo przekrycie będzie z folii, a nie z blachodachówki, ani tym bardziej z dachówki ceramicznej.

Ale. Jeżeli wykonujecie Wasz hangar z desek 25 x 100 zmniejszcie rozstaw

Po zbiciu góry (szczytu) przybijacie wiązar poprzeczny – jętkę. Jętka (nazwa powszechna na Mazowszu i Podlasiu, w Małopolsce i Wielkopolsce mówią na nią bant (niem.)) wiąże ze sobą krokwie (rys. 2 i 3). Zauważcie, że ponieważ wiązanie krokiew na górze nie ma zamków ciesielskich (czyli deski nie licują się w jednej płaszczyźnie) jętka jest nieco przekoszona. Brzydkie, ale proste (rys. 2).

W klasycznej konstrukcji jętka dzieli krokiew w stosunku 1:2. Wy nie musicie być dogmatyczni – wysokość wyznaczacie w Waszym hangarze zgodnie z zasadą podaną na rysunku nr 3. Może się zdarzyć, że jętki wypadną wysoko. To nie jest dramat, w ciesiółce taką konstrukcję nazywamy grzędą – ale musicie wtedy nabijać je parami z obu stron krokwi. Dla usztywnienia konstrukcji dodacie skośne zastrzały wiążące jętki ze słupami pionowymi (tzw. mieczyki).

Gdy krokiew przeszyta jest już jętką dobijacie na leżącym wzorniku pionowe słupy (deski) nośne – cały czas na blacie wzornika. Teraz już rozumiecie, dlaczego sugerowałem Wam gwoździe 3 x 70? Większość połączeń to złożenie dwóch grubości desek czyli 2 x 38 = 76 mm. Zatem wbijacie je spokojnie gdy deski leżą na blacie. Dla jętek obustronnych bijecie gwoździe z dwóch stron. Ten szczegół jest ważny. Większość takich konstrukcji musiałem budować całkowicie sam, więc musicie brać pod uwagę minimalizację przemieszczeń elementów. Moja praktyka mówi, że jeżeli macie pracować w pojedynkę po 10-12 godzin dziennie przez dłuższy czas, to unikajcie elementów przestrzennych ważących więcej niż 25-50 kg i wymiarach większych niż takie, które zmieścicie w obrysie 5 x 7 m. Maksymalny ciężar jednego elementu nie powinien przekroczyć 75-80 kg. Powyżej tego ciężko jest pracować w pojedynkę – choć jest to możliwe.

Zatem, zanim podejmiecie decyzję oszacujcie ciężar elementu. Przykład:

Wysokość ściany Hs = 300 cm

Długość jednej krokwi Lk = 200 *1,4 = 280

Przekrój deski S = 2,5 x 10 = 25 cm.

Objętość prefabrykatu: S *(Hs + Lk) * 2 = 25 *(300 + 280) * 2 = 29000 cm3 = 0,029 m3

Ciężar właściwy sosny = 410 kg/m3

Zatem ciężar belki nośnej wraz z krokwią wyniesie: 410*0,029 = 11,89 kg

Ale teraz musimy dodać jeszcze ciężar jętki oraz dwóch mieczyków.

Ciężar ten wynosi: 25 * (300 + 2 * 100)/10^6 * 410 = 5,13

Faktycznie taki element, ze względu na to, że nie zawsze kupicie idealnie wysuszone drewno będzie ważył w przybliżeniu:

(12+5) * 1,2 = 20 kg (w przybliżeniu)

Jeżeli hangar zdecydujecie się wykonać z grubych desek (38 x 140) to ciężar prefabrykatu wyniesie około 35-40 kg.

To naprawdę niewiele. Musicie pamiętać, że tego elementu nie nosicie po budowie tylko go wleczecie za właściwy koniec. Jeżeli Wasz plac budowy ma w miarę gładką, ubitą powierzchnię to wykorzystajcie trick, którego nauczyłem się przed laty od mojego przyjaciela, Jasia Walenty. Jaś jako mały chłopiec został właścicielem dziś kultowego VW Ogórka. Oczywiście z silnikiem do remontu. Co robi mały chłopiec, gdy musi wiele razy wyciągać i wkładać silnik ważący 2,5 razy więcej niż on sam? Używa oczywiście deskorolki. To niezwykle sprytne, ponieważ deskorolka przechylana na boki skręca po łagodnym łuku lub o 90 stopni gdy wykorzystać tylko dwa kółka. Deskorolkę (10 zł na Allegro) przymocowujecie expandorem do szczytu prefabrykatu. Expandor jest owinięty kilka razy dookoła deskorolki. Szczyt elementu mocujecie za pośrednictwem pomocniczej listewki wsuniętej pod gumowe oka. Inny trick z placu budowy. Jak pracujecie we dwoje, to naprawdę ciężkie legary daje się przemieszczać przy pomocy jednej lub 2 taczek. Zauważcie, że podnosząc belkę za jeden koniec musicie przyłożyć siłę równą mniej więcej połowie jej ciężaru. Wracamy teraz do budowy.

Macie teraz wykonane wszystkie półfabrykaty krokwi z pionowymi słupami nośnymi. Dwa segmenty skrajne mają poziome przewiązki (rys. 4). Sugeruje, żebyście zabezpieczyli wszystkie wytworzone prefabrykaty drewnochronem z woskiem (PRIMACOL) – ma najlepszy stosunek ceny do jakości (49 zł za wiaderko 10l, czyli 18 m2). Świetnie się kładzie na nieheblowane deski. Malujecie ławkowcem do ścian o szerokości dobranej do szerokości deski – przed obiadem pierwszego dnia.

Malowanie robicie tak. Robiąc półfabrykaty odkładacie je na sztapel obok stołu montażowego (z przekładkami z listew). Zasada jest zawsze ta sama – jak najwięcej przesuwać lub ciągnąć po ziemi, jak najmniej dźwigać w powietrzu. Malujecie jedną stronę. Przewracacie krokiew na drugą stronę. Malujecie ją na prowizorycznej kobyłce. Potem to samo z następnym segmentem. Do schnięcia ustawiacie w parach szczepiając je u góry. Ale w przewiewnym sztaplu też wyschną szybko 2 20 stopniach.

Teraz jest czas na wykonanie podwaliny. Zaczynamy od wkopania z ziemię 4 narożnych pustaków lub bloczków. Muszą być stabilne – nie mogą stać na piachu. Piach musi być wybrany do twardego gruntu, w razie potrzeby wsypujemy na dno gruz lub kamienie. Podwalina musi być starannie wypoziomowana. Zwróćcie uwagę, że jest ona inna niż w typowych konstrukcjach drewnianych budynków gospodarczych. Nie ma zamknięcia wieńca belkami we wjeździe i wyjeździe do naszej szopy. Belki podwaliny ściennej wiążemy przewiązkami podłogowymi podpartymi pustakami. Zwróćcie uwagę, że pustaki są na różnej wysokości. Część z nich stanowi przyszłe podpory podłogowe pod legary. Jak związać belki podwaliny? Bardzo prosto. Rozrabiacie w wiadrze trochę betonu. W otwór ustawionego pustaka wbetonowujecie przycięty kawałek gwintowanego pręta. Powinien wystawać nad powierzchnię pustaka tyle ile wynosi grubość belki + 3 cm. Pod te pręty wiercicie w belce otwory. Ponieważ trudno jest je rozmierzyć, to po prostu smarujecie końce prętów czarną pastą do butów, nakładacie belkę i wiercicie otwory w miejscu odcisku (np. świdrem RWCa). Jak zapomnieliście pasty to rozróbcie łyżkę stołową smalcu z sadzą z kuchni. Inny sposób to stuknąć 2-3 razy z wyczuciem młotkiem – odbity ślad będzie zupełnie wyraźny.

Nakładacie na pustaki kawałki papy izolacyjnej (skrawki wzięliście razem z deskami z budowy) i przykręcacie belki do pustaków. To bardzo pewna i sztywna konstrukcja.

Żeby maksymalnie ułatwić sobie pracę nabijcie na podwalinę krótkie klocki, w których mają stanąć deski, tworzące słupy nośne ścian. Nabijamy pierwszy klocek, którego wysokość powinna wynosić minimu 2 grubości deski. Potem robimy odstęp na szerokość deski (pionowego słupa) i nabijamy drugi klocek równy grubości deski. Klocki te wyznaczą nam miejsca posadowienia słupów nośnych.

Teraz jest moment postawienie przygotowanych prefabrykatów stropu i słupów bocznych. Dobrze jest to robić we dwóch. Przy konstrukcjach bardziej skomplikowanych praca w pojedynkę idzie dość wolno. Doprowadzenie do stanu zamkniętego domu w technologii szkieletu drewnianego na działce zeszło mi prawie 4 miesiące (170 m2, dwie kondygnacje). Wprawdzie miał dość skomplikowaną geometrię i sam musiałem kupować oraz przywozić większość materiałów, ale mimo wszystko liczyłem, że pójdzie to szybciej. Co dedykuje opowiadaczom historii o domach budowanych w pojedynkę „pod klucz” w ciągu miesiąca….

Wracamy do naszej szopy. Jeżeli pracujecie w pojedynkę nasuwacie pierwszy segment na mniejszy klocek opierając go stopą o klocek większy. Podnosicie segment przy pomocy drąga z drewnianą szponą (jak w gaflu). Robicie to wolno i łagodnie bo jeszcze nie macie wprawy. W którymś momencie usłyszycie kojący serce klik – to belki nośne wskoczyły w gniazdo utworzone z klocków. Przybijacie dół. Pierwszy segment stoi cały czas podpierany zapartym o ziemie drągiem.

Dla stabilności musi być nieco (5 st.) odchylony w stronę drąga, który jest zaparty o ziemię (drąg ma skośną krawędź, więc trzyma się bardzo pewnie).

Przybijacie z obu stron dwa sztywne zastrzały skośne (rys. 7) o długości obejmującej 2 segmenty.

Teraz podbijając młotkiem drąg doprowadzacie do pionu Wasz pierwszy segment. Przybijacie dół zastrzałów. W połowie zastrzałów przybijacie klocki, które wyznaczą pion dla następnego segmentu. Teraz montaż pójdzie jak z płatka.

Podnosicie drągiem drugi segment, przesuwając go po belce podwalinowej. Klik i stoi pionowo. Podniesienie go jest dużo łatwiejsze bo jest prowadzony przez zastrzały. Przybijacie go do zastrzału minimum dwoma gwoździami. Dobijacie następne dwa zastrzały i tak do końca szopy. Zamykacie ścianą szczytową – która ma zastrzały bite w drugą stronę. Jeżeli na tę operację udałoby się Wam nająć dwie osoby to jest to słodka bajka, a nie praca. Oni noszą, Wy operujecie drągiem. Ale nie dawajcie im młotków do ręki – to jest Wasza odpowiedzialność, ponieważ jednak potrzeba pewnej inteligencji, żeby prosto wbić po skosie 10 gwoździ mocujących dół słupa…

Konstrukcja stoi i cieszy oko. Teraz już z górki – ale zachowajcie proponowaną kolejność prac. Jest ona następująca. Pracując z pomostu ustawionego na 2 drabinach przybijacie deski kalenicy. Staropolska nazwa tego elementu konstrukcji dachu, pochodzi od czynności „skalania”. Skalanie polegało na łączeniu słomy przesyconej rozdrobnioną gliną i układanej na grzbiecie dachu – dzięki temu uzyskiwano większą szczelności strzechy. My naszą kalenicę obijemy kawałkami papy bitumicznej. Zauważcie, że ta prosta konstrukcja dała Wam skuteczną szczelinę wentylacyjną w najwyższym punkcie szopy.

Od tego momentu szkielet bardzo zyskał na sztywności. Należałoby teraz nabić od wewnątrz krokiew skośne długie deski – nazywane wiatrownicami. Ale zostawcie je, gdyż macie już dość zmęczone ręce przy pracy nad kalenicą (musieliście je dość długo trzymać w górze). Dlatego zajmijcie się prostszym nabiciem poziomych łat wiążących krokwie ze sobą. Pierwszą łatę bijecie w odległości od przecięcia się krokiew nie większej niż szerokość dłoni – czyli zostawiamy sobie po obu stronach szczelinę wentylacyjną przykrytą od góry zwieńczeniem kalenicy (przypomina to dymniki w starych chatach)

Potem przybijacie łaty w odstępie rzędu 0,5-0,7 m od siebie. Krawędzie krokwi zamykacie łatą – tu będzie zawinięta folia przekrycia dachowego. Nabijanie łat idzie stosunkowo szybko, o ile używacie grubych desek położonych na dwóch drabinach stojących wewnątrz szopy. Aby pracować maksymalnie sprawnie nabijacie maksymalnie 4 łaty na raz (taki jest zasięg ramion) w ilości krokiew wyznaczonej przez długość podestu. Ponieważ pracujecie sami musicie minimalizować zbędne ruchy technologiczne, takie jak przestawianie drabin.

Gwoździe macie w małej torbie narzędziowej na lewym boku (o usztywnionych ściankach), stabilizowanej paskiem biodrowym, a młotek przywiązany linką do paska o długości o 15 cm dłuższej niż długość Waszych nóg. Jeżeli wypuścicie go z ręki może uderzyć w but (pracujecie w butach roboczych ze zbrojonymi noskami (60 zł), ale nie w kolano, ani piszczel. Młotek powinien mieć swój futerał po prawej stronie, tak jak i obcęgi do gwoździ. Pracujecie w starych rękawiczkach skórzanych – nie typowych roboczych, ponieważ są zbyt luźne, by precyzyjnie chwytać gwoździe. Bez rękawiczek zmarnujecie za dużo czasu na wyciąganie drzazg pochodzących z nieheblowanych desek..

Pracę kończycie nabiciem od wewnątrz wspomnianych wiatrownic. Są one rodzajem stężenia krokwi, które przenosi obciążenia od wiatru wiejącego wzdłuż osi szopy. Schodzicie na dół i nabijacie na ściany poziome deski zostawiając szczelinę rzędu 5 cm od złączenia krokwi z pionowymi słupami. Musicie użyć deski pełnowymiarowej, a nie łaty, gdyż pełnią one funkcję wieńca ściany (oczepu). Opasując od góry ściany pełnią taką samą funkcję jak belki podwaliny – gwarantują sztywność geometrii ścian. Potem w odległości 0,5 m przybijacie już pionowo zwykłe łaty.

Teraz łatwiejsza praca. Wykonamy otwierane odrzwia przednie i tylne. W tym celu konstruujemy dwie ramy (rys. 11). Do ich górnych krawędzi przybijamy najtańsze, mocne zawiasy. Po środku, do dołu belki przykręcamy mocne ucho (lub wykonujemy je z grubszego gwoździa. Będzie do niego przymocowana lina, idąca do knagi na ścianie przez blok mocowany w szczycie kalenicy. Fał prowadzicie do knagi przymocowanej do jętki nad kokpitem. W miarę jak robi się coraz cieplej uchylacie drzwi, które podnoszą się do góry. Dlaczego tak? Po pierwsze dlatego, że w upalne, ale deszczowe dni letnie będą stanowiły okap chroniący stale otwarte tylne drzwi Twojego samochodu warsztatowego ( o tym w następnym artykule). Po wtóre będzie Wam łatwiej manewrować samochodem z przyczepą jeżeli nie będziecie mieli słupków podpierających drzwi hangarowe.

Zostały do osadzenia drzwi wejściowe oraz wykonanie podłogi. Osadzenie drzwi z gotową ościeżnicą (futryną) jest bardzo proste – pod warunkiem, że nie brzydzicie się poziomnicą. Używane drzwi kupujecie w cenie od 30-70 zł. Ale ich duży wybór znajdziecie na śmietnikach wokół remontowanych biurowców. Uwaga! Tanie drzwi wewnętrzne (nie zewnętrzne) wytrzymują bez problemu 3-5 lat (zwłaszcza łazienkowe). Optymalną wielkością drzwi jest standard 90×201. Po obu stronach od góry do dołu nabijacie deski. Po lewej stronie zawiśnie skrzynka elektryczna z licznikiem i wyłącznikiem głównym, a po prawej kanister z TIR-a z kranikiem i półwiadro plastikowe pełniące funkcję umywalki.

Teraz podłoga hangaru. Zostawimy po środku kanał na wózek z jachtem, a podłogę wykonamy z gotowych płyt po obu stronach. Proponowałbym płyty szalunkowe (15-18 mm) – raczej nie chińskie. Używane kupicie w dobrym stanie po 25-32 zł za m2 – telefon do dostawcy: 693 644 359. Są już od razu zabezpieczone przed wilgocią – co najwyżej doprowadzicie je do połysku agregatem wysokociśnieniowym używając środków chemicznych do mycia silników samochodowych.

Jeżeli chcecie mieć bardzo tanią podłogę, to kupcie właściwą ilość europalet (6-15 zł za metr). Europalety nie muszą się stykać ze sobą – sczepcie je na bokach listwami z odpadków. Podłoga powinna być sztywna – nawet drobne ugięcia pod ciężarem nóg drabiny odbiorą Wam poczucie bezpieczeństwa. Pokryjecie je najtańszą sklejką (8 zł/m2) – telefon do dostawcy: 724 643 316. Pomalowanie ich pistoletem może być dobrym pomysłem – użyjcie twardego lakieru do boisk koszykówki.

Pamiętajcie, aby zostawić w podłodze (przy ścianie) szczelinę wentylacyjną rzędu 1-1.5 cm z każdej strony. Uwaga! Przemyślany system szczelin wentylacyjnych sprawi, że nawet w chłodne ranki i wieczory nie ujrzycie na wewnętrznych ściankach skroplin – w hali będzie cały czas odczuwalny przyjemny, delikatny przewiew.

Jak stoicie z czasem? Jeżeli zaczęliście po Bożemu o 5 rano to do 13 szkielet wraz z podłogą powinien być gotowy. Nie musicie pędzić, ale ważne jest regularne tempo. Szopa jest zaprojektowana tak, aby większość czynności była powtarzalnych. Jeżeli będziecie rozluźnieni szybko zacznie działać pamięć mięśniowa – na przykład przy nabijaniu łat i innych stężeń. Dobierzcie swój indywidualny rytm. Ja biję gwóźdź 70—tkę na 4-5 razy. Ale mój nauczyciel ciesiółki bił na 2. Potrafił też wykonać podcięty zamek ciesielski jednym uderzeniem siekiery – mi zajmuje to 40-80 s. dłutowania sztamajzą (dłutem ciesielskim). Każdy ma swoje tempo – ale każdy potrafi dość szybko odkryć swój optymalny rytm.

Zróbcie przerwę obiadową. Ponieważ pracujecie ciężko fizycznie nie jedzcie mięsa, które zakwasza organizm (raczej ryby i warzywa do syta) i broń Boże nie pijcie piwa. W przeciwnym przypadku nic już nie zrobicie bo senność Was pokona. Jeżeli zaczynają Wam ginąć i znajdować się narzędzia które są tuż obok Was to znaczy, że pijecie za mało wody i spada Wam ciśnienie. W nagrzanej szopie pijemy nie mniej niż 3 litry wody dziennie – pamiętamy też, że kawa jest silnie moczopędna, więc tracicie cukier i wodę. Ja wypraktykowałem (ale to może być indywidualne), że optimum produktywności dziennej (16 godzin pracy) osiągam kładąc się po szybkim objedzie na 20-40 minutową drzemkę, po wypiciu gęstej, silnie posłodzonej miodem kawy. Nauczyłem się tego od amerykańskich truckerów, którzy nazywają to turbo nap (patrz też opis:http://www.coslychacwbiznesie.pl/ludzie/turbo-drzemka-dlaczego-warto). To nie jest pomyłka – kawę piję przed snem. Jeden z neurologów tłumaczył mi kiedyś na czym polega efekt odblokowania mózgu po takiej praktyce – ale nie potrafię tego powtórzyć. Nie potrzebuję budzika – ale staram się spać w ciemnym i ciepłym miejscu, z dobrą poduszką. Nie śpię w ubraniu roboczym.

Po przerwie obiadowej bierzecie się za pokrycie folią konstrukcji. Kupiliście specjalną folię do tuneli (tzw. 4/5-cio sezonówkę). Przykładowa cena folii bardzo wysokiej jakości 8×33 m to 450 zł. Są to folie trójwarstwowe. Przybijacie je do łat zszywaczem tapicerskim po wzmocnieniu jej wzdłuż taśmą klejącą o podwyższonej wytrzymałości z włóknem szklanym o szerokości 19 mm. Za krążek 50 mb płacicie w hurtowni zaledwie 9 zł (w opakowaniach po 8 rolek). Zszywka nie rzadziej niż 20-25 cm. Oczywiście prostopadle do zbrojenia taśmy.

Używacie dobrego zszywacza i do tego zszywki 14 mm. Eksperymentalnie dobieracie siłę wstrzeliwania robiąc próbę na kawałku deski. NIE KUPUJCIE ZSZYWACZA RĘCZNEGO – NIE WYTRZYMACIE DO KOŃCA DNIA. Kupcie w cenie 60-80 zł dwa najtańsze zszywacze akumulatorowe. Wytrzymują (praktyka) około 450-500 wstrzeleń. Jeden jest na wypadek awarii – zwrócicie go w ramach rękojmi po weekendzie, gdy szopa będzie gotowa. Zszywki kupujecie z najwyższej półki – tu nie oszczędzacie.

Folie rozwijacie z rolki za pomocą linek przymocowanych do kalenicy. W kalenicę wkręciliście wkręty z uchami. Linki idą pod spodem rolki i wracają do Was przez ucho w kalenicy. Wolne końce wiążecie węzłem flagowym do drabiny lub kolejnej łaty. Rolka elegancko rozwija się bez zmarszczeń zsuwając się w dół i gwarantując Wam właściwe napięcie przekrycia.

Przy elektrycznym zszywaczu (tacker) skończycie poszycie jakieś 2 godziny przed zachodem słońca. To bardzo przyjemna praca – idzie jak burza. Folię przycinacie łamanymi nożykami modelarskimi już na konstrukcji. Nie rozmierzajcie jej na ziemi i nie trasujcie – szkoda czasu. Tniecie „z przyłożenia” usuwając zbędne naddatki.

Teraz ostatnia czynność przed sprzątaniem. W segmentach połaci dachowej pomiędzy krokwiami oraz łatami naklejacie zgodnie z biegiem krokwi wzmacniające paski z taśmy zbrojonej. Usuwacie starannie pęcherzyki powietrza uważając, żeby zbytnim naciskiem nie rozerwać folii.

Tak wykonane przekrycie jest ekstremalnie mocne nawet w przypadku gwałtownych burz i śniegu. Faktycznie obciążenia są przenoszone przez rozciągane włókna taśmy. Słońce działa na Waszą korzyść – klej z taśmy bardzo silnie przywiera do folii tworząc z nią nierozerwalną całość. Dach jest bardzo śliski – co sprawia, że śnieg nie trzyma się na nim zimą.

Do wykończenia szopy pozostało zrobienie oświetlenia. Wiedzę na ten temat zawdzięczam mojemu przyjacielowi, Mieciowi Wierzbowskiemu – cenionemu na Zachodzie projektantowi oświetlenia. obiektów sportowych (m. in. stadion w Lataki). Testowałem różne kombinacje oświetleni poczynając od wiszących lamp żarowych, potem używałem pojedynczych świetlówek. Efekt nie zachwyca. Teraz mam największe przekonanie do lamp w oprawach rastrowych ze standardowymi świetlówkami 4x18W (lub 2 x 18) – koszt około 50 zł. Można je tak połączyć w kostce, żeby świeciła tylko jedna z dwóch sekcji. Ponieważ od jesieni do wiosny będą się długo świeciły, to selektywne wyłączanie zaoszczędzi Wam sporo pieniędzy. Lampy rastrowe wieszacie w dwóch rzędach, tak, aby cały pokład był dobrze doświetlony. Powieście je na haczykach wpiętych w cienkie łańcuszki przybite do krokwi. Przepinając je co jedno ogniwo znajdziecie optymalny kąt pochylenia, które da Wam praktycznie bezcieniowe oświetlenie góry jachtu. To najważniejsze – bo tam skoncentruje się 80% wszystkich prac remontowo-adaptacyjnych. Aha, lampy kupujecie nie w supermarkecie, tylko w hurtowni (50-70 zł).

Ze świetlówek wybierzcie wyłącznie jeden z następujących modeli barwowych: 865, 954, 965. Jeżeli jednak, przy wykończeniu pokładu (nadbudówki, ławek, ław podkabestanowych) planujecie używać bejcy do podbarwień (na przykład do wstawek ze sklejki mahoniowej) to nie ma rady, trzeba kupić dość drogi model 930 – stosowany w drukarniach i muzeach ze względu na perfekcyjne oddanie barw. Generalnie wskaźnik oddania barw Ra powinien być powyżej 90. Dlatego szukajcie świetlówek z serii TLD 90 de lux. Jeżeli byście się zdecydowali na lampy metalohalogenkowe CDM, to weźcie model w barwie 942. Zasada jest taka, że jeżeli uznalibyście, że będziecie dużo pracować pochmurną jesienią oraz zimą i nie starcza Wam we wnętrzu naturalnego światła, to uzupełniające świetlówki powinny mieć temperaturę barwę bliższą 4000K niż 6000K – sprzedawcy w hurtowni doradzą Wam właściwy model. Przewody prowadzimy w rurkach elektrotechnicznych. Gniazda naścienne wyłącznie przy drzwiach wyjściowych – resztę załatwią zwijane przedłużacze z rozdzielaczem – podwieszone na jętkach. Nie ma kabli plączących się po pokładzie.

Praktyczna wskazówka. Zanim przyjdą deszcze naprawcie i starannie pomalujcie kadłub przed wprowadzeniem jachtu do hangaru. Namalujcie na rufie wysmakowaną literniczo nazwę i port macierzysty. Za każdym razem gdy będziecie wchodzić do środka jacht będzie wyglądał jakby za chwilę miał zostać zwodowany – to Wam będzie dodawać sił, gdy na długie miesiące zakopiecie się we wnętrzu mesy i komorze silnikowej…

Zamiast podsumowania

1. Na zbudowanie wiaty o powierzchni większej niż 25 m2 będziecie potrzebowali pozwolenia z gminy, w oparciu o prosty projekt. Projekt musi być zatwierdzony przez inżyniera z uprawnieniami – to podnosi koszt, ale samowolka w czasie kontroli może być znacznie bardziej kłopotliwa.

2. Przedstawiona konstrukcja kumuluje moje doświadczenie wyniesione z różnych placów budów (w tym własnych), gdzie pracowałem jako robotnik – ale są to doświadczenia skromnego amatora, to nie jest mój zawód.

3. Zakładam też, że po zakończeniu prac rozbierzecie ją bez strat i sprzedacie z niewielkim zyskiem, który pokryje koszty wszystkich materiałów i częściowo dzierżawy terenu. Powinniście sprzedać komplet (włącznie z wykopanymi pustakami)– znalezienie amatora jest dość łatwe. Segmenty wieziecie na niskiej, szerokiej przyczepie, złożone do jednego boku i pod kątem 45st. Wysokość ładunku nad ziemią nie może przekroczyć 4m. Przy standardowej przyczepie 2,5 metra szerokości podłoga może być na wysokości max 85 cm nad asfaltem.

4. Ślady po robocie zacieracie obsiewając miejsce trawą do boisk piłkarskich po wyrównaniu i przegrabieniu terenu.

5. Konstrukcja nie jest standardową konstrukcją wiaty, ponieważ przyjąłem założenie, że w większości będziecie pracowali sami – jest ona zoptymalizowana pod kątem pracy w pojedynkę.

6. Dlatego zauważcie, że wykonujemy w niej na ziemi od razu cały segment słupów nośnych oraz więźby dachowej, a nie klasyczną konstrukcję szkieletu ze słupów (podwaliny oraz oczepu) na którym osadzamy krokwie. Pasowanie pojedynczych krokwi w pojedynkę jest bardzo żmudne i cały czas musicie pracować na wysokości 4-7 m ze wzniesionymi rękami.

7. Konstrukcję przemyślałem tak, aby minimalizować liczbę cięć materiału. Nie używam też gotowych marek stalowych (złączy ciesielskich) do łączenia elementów. Takie marki w kształcie litery U i zabetonowane w pustakach (stopach fundamentowych) pozwoliłyby od razu mocować słupy do pustaków – bez belki podwalinowej. Pozwalają też łączyć belki w dowolnych konfiguracjach.

8. Złącza nie są drogie (od 3-15 zł), ale potrzeba ich zadziwiająco dużo. Dają pełną elastyczność, ale też dużo dłuższe czasy starannego wykonania połączenia (bijemy dużo więcej, drobniejszych gwoździ – co wypraktykowałem). Ale z drugiej strony pozwalają na nieco większe tolerancje wymiarowe elementów. Nie sprawdziły mi się i gdzieś mieszkają w szopie w Stepnicy. Zainteresowanym chętnie je za darmo oddam.

9. W konstrukcji unikajcie jak ognia wykonywania połączeń na wpust (zwłaszcza z wpustami kwadratowymi) oraz zamków ciesielskich – przy braku wprawy zmarnujecie dużo materiału, a rezultat finalny nie będzie powalający.

10. Do pracy będziecie potrzebowali drabin (przez cały okres remontu). Pochylcie się nad modelem aluminiowym HUMBERG 4×3. Drabina ta ma możliwość przekształcenia jej ad hoc w niewysoki podest (około 1 m). Dwie takie drabiny (około 200-250 zł każda) zaspokoją Wasze wszystkie potrzeby przyłódkowe. Po dorobieniu dłuższego podestu z desek (w ustawieniu pionowym drabin w 2 x A – podest powinien mieć długość równą ½ LOA) pozwoli Wam na przykład na wygodne kładzenie teaku na pokładzie z zewnątrz kadłuba. Generalnie unikajcie włóczenia się po półpokładach, jeśli nie jest to absolutnie niezbędne. Kilka razy zmęczony omal nie spadłem z wysokości 4 m na beton (czyli z pierwszego piętra) – skutek długotrwałej pracy na czworaka na wąskim półpokładzie lub zaplątania się w rozpiętą linkę relingu.

11. Podest z desek musi być sztywny (zastrzały) i mieć nabite na krawędziach dwie calowe listwy – wyczuwalne piętą lub czubkiem buta. Nie powinien być węższy niż 1.5 razy długość Waszej stopy. Najmniej się namęczycie, jeżeli wysokość podestu będzie taka, że pasek od spodni znajdzie się na wysokości krawędzi pokładu. To ważne przy relatywnie dużej ilości prac, do których go wykorzystacie (stopy i słupki relingu, pokład, malowanie ścianek nadbudówki, montaż okien, montaż burtowych świateł nawigacyjnych, kluz, kabestanów, knag, uchwytów spinaker bomów, odbojnicy, wykonanie profilowych szpigatów, itp.).

12. Sprawdza mi się zasada bardzo długiego myślenia o organizacji robót i ich przygotowania przed ich wykonaniem. W następnym artykule lista kontrolna przygotowania prac przy łódce. Nie ma charakteru zamkniętego – powstaje na bazie doświadczeń i kopiowania cudzych dobrych praktyk (jestem wampirem intelektualno-emocjonalnym) żerującym na innych ludziach.

13. I ostatnia rzecz. Praca w pojedynkę lub w kilku. Ja przeważnie pracuję w pojedynkę ponieważ:

a. Jestem gadułą i nie jest mi trudno zamienić dowolną pracę na świeżym powietrzu w towarzyski piknik – więc tempo bardzo spada.

b. Mam niepodzielną uwagę. Trudno jest mi być jednocześnie głównym wykonawcą i pracować narzędziami, a jednocześnie pilnować ludzi (również ich bezpieczeństwa).

14. Zatem po dyskusjach z przyjaciółmi doszedłem do wniosku, że rozsądnym kompromisem jest przygotowanie placu budowy i wykonanie prefabrykatów w pojedynkę (bo to idzie naprawdę szybko przy dobrym szablonie) oraz sproszenie przyjaciół (z własnymi narzędziami) na finalny montaż konstrukcji…

Pozdrawiam cały klan SSI

.T.L.

PS. Jeżeli to jest Wasza pierwsza przygoda z ciesiółką to tutaj macie świetną ściągawkę dotyczącą połączeń gwoździowych http://www.szkielet.pl/domy_szkieletowe.php?1.10.-%C5%81%C4%85czenia-element%C3%B3w-konstrukcji-na-gwo%C5%BAdzie&id=13 Powodzenia!

PS. II. Koneserów, których brzydzi prymitywizm tej konstrukcji proszę o kontakt via redakcja. Wtedy opiszę bardziej trwałą i elegancką konstrukcję z wykorzystaniem zamków ciesielskich i połączeń kołkowych oraz na fałszywe pióro. To jednak nie idzie tak szybko. Budowa dwukondygnacyjnego domu letniego (niecałe 170 m2) w pojedynkę zabrała mi 5 miesięcy. Na wykończenie wnętrza wynająłem pomocnika. Dużo czasu zeszło mi na kupno i transport materiałów samochodem osobowym z małą przyczepą. Faktem jest, że popełniłem sporo błędów m.in. nie standaryzując wymiarów elementów konstrukcyjnych – mądry Polak po szkodzie. Piszę o tym w takim kontekście, że jeżeli stawiacie hangar na własnym gruncie i zechcecie go przekształcić w przyszłości w bardziej trwałą konstrukcję, to lepiej jest użyć grubszych desek. Gdy zużyje się folia, nie jest trudno wykonać przyzwoity dach z dachówek bitumicznych ma odeskowaniu z paroizolacją lub płyt – ja używałem płyt Onduline. Płyta Ondulina nie okazała się dobrym pomysłem, bo nie ma jak chodzić po niej w czasie czyszczenia dużej połaci dachu na który sypią się igły sosnowe.

Boki można obić frezowaną szalówką. Powstanie bardzo estetyczna konstrukcja, którą nietrudno jest ocieplić wełną lub styropianem. Ale to już zupełnie inna historia…