Za zgodą Jerzego Kulińskiego.

Święta za nami, choć kalendarzowa zima już się rozpoczyna, dzień coraz dłuższy, dłonie do kluczy jeszcze nie przymarzają, a za oknami na szczęście śniegu dotąd nie widać. To bardzo dobrze, bo na tym etapie remontu silnika przyjdzie Wam samochodem pojechać do kilku wyspecjalizowanych podwykonawców.

Ten odcinek Tadeusz Lis rozpoczna od diagnostyki. W opisie rozbiórki wyraxny nacisk kładzie na staranne i trwałe oznakowanie wszytkich tych części, które oznakować się da.

I jeszcze raz – fotografujcie, fotografujcie. We właściwym czasie serdecznie wspomnicie troskę Autora porad.

Żyjcie wiecznie !

Don Jorge

———————————————————————————————–

W poprzednim odcinku (http://www.kulinski.navsim.pl/art.php?id=2388&page=0) zdemontowaliście głowicę – teraz czas na weryfikację i demontaż układu tłokowo-korbowego. Musicie działać systematycznie, ponieważ pomieszanie elementów przy późniejszym montażu będzie miało fatalne skutki. W zdewastowanym przez Andrzeja Ch. silniku na przykładzie którego opisuje ten remont zostały zamienione tłoki w cylindrach. W przypadku nowego silnika nie byłby to problem, ale przy silniku, który ma za sobą historię pracy skutki są zazwyczaj przykre – przytarte powierzchnie cylindra, tam gdzie tłok był za ciasny oraz pionowe, nieusuwalne rysy tam gdzie tłok był za luźny i wolne końce pierścieni tarły o gładź cylindra.

Jak unikać takiej wpadki? To proste. Przed demontażem oznaczacie flamastrem do opisywania płyt CD na górnej ściance tłoka jego numer poczynając od przodu silnika. Dodatkowo strzałką oznaczycie jego kierunek montażu, aby zapobiec jego obróceniu o 180 stopni (popatrzcie tutaj: http://www.youtube.com/watch?v=iuj9nfQ-LRY ). Jest to ważne zwłaszcza w silnikach, w których w denku tłoka są podebrania dla zaworów. Jeżeli się pomylicie silnik zostanie zniszczony, gdy zawór spotka się w suwie sprężania z tłokiem. Dobra praktyka warsztatowa mówi, żeby strzałka została skierowana w stronę karmiącą silnika, to znaczy tę, na której znajduje się pompa wtryskowa.

Po oznaczeniu tłoków weryfikujecie stan cylindrów. Sprawdzacie tylko:

1. Czy w górnej części cylindra nie występuje charakterystyczny próg, wyraźnie wyczuwalny paznokciem?

2. Czy tłok nie kolebie się na boki z delikatnym stukiem?

3. Czy na cylindrze nie ma pionowych rys (popękane pierścienie) lub matowych, smutno wyglądających zatarć gładzi cylindra?

Rys. 1 Gładź cylindra w remontowanym silniku zaatakowana przez rdzę w wyniku uszkodzenia uszczelki pod głowicą, To nie jest dramat, o ile nie ma zarysowań i głębokich wżerów

.

Jeżeli odpowiedź na wszystkie pytania jest negatywna to jest to dla Was bardzo dobra wiadomość. W większości silników przemysłowych typu Kubota, Mitsubishi, Farymann układ korbowo-tłokowy powinien być w nienagannym stanie. W przypadku silników samochodowych raczej będzie wymagał remontu – co musicie wziąć pod uwagę przy analizie opłacalności zakupu. Jak pisałem to już wcześniej, reżim pracy silników trakcyjnych (samochodowych) jest zupełnie inny niż silników przemysłowych. Duże zmiany prędkości obrotowej pod obciążeniem + dużo mniej sztywna konstrukcja kadłubów i wałów korbowych (ciężar) sprawia, że są one istotnie mniej trwałe oraz bardziej awaryjne. We współczesnych konstrukcjach jest to oczywiście zaleta, gdyż cenowy wyścig zbrojeń producentów samochodów doprowadził do sytuacji, że w segmentach A, B i C- praktycznie nie ma jak wygenerować rozsądnej marży – tę odzyskuje się wyłącznie w częściach zamiennych oraz usługach serwisowych. Jak to się wyraża w parametrze MTBF (http://pl.wikipedia.org/wiki/MTBF)? Otóż na dzisiaj uważa się, że idealny silnik samochodowy powinien mieć MTBF na poziomie 2000-2500 godzin (czyli około 150-200 tys. przebiegu – średnio, 5-8 lat eksploatacji). W silnikach przemysłowych MTBF wynosi przeciętnie 5000-7000 godzin (w silnikach semi heavy-duty, takich jak Farymann, Bukh, Atomic – 10 000 godzin). W silnikach morskich heavy-duty MTBF wynosi 40000 do 70000 godzin co oznacza kilka lat nieprzerwanej, bezawaryjnej pracy.

Po tej dygresji wracamy do analizy stanu naszego układu korbowo-tłokowego. Musimy się teraz dobrać do panewek wału korbowego. Przewracamy silnik na bok i odkręcamy miskę olejową. Jest malutki problem gdy pracujemy w pojedynkę w warsztacie – obrócenie 150-220 kg dużego bloku może nie być takie proste. Ale jeżeli wiemy, że mamy pracować w pojedynkę to są dwa proste sposoby na wygodną pracę (piszę o warunkach amatorskich, w profesjonalnych warsztatach mamy specjalne obrotnice). Pierwszy sposób polega na tym, aby na podnośniku łańcuchowym (wystarczy Wam najtańsza 2 tonówka http://allegro.pl/sklep/28846854_autotechnika24 ) zaczepić silnik na starych paskach klinowych. Do górnego zawiesia podczepiacie talię od grota, która przypinacie do łapy silnika. Teraz wystarczy trochę podciągnąć talię i powoli opuszczać silnika na łańcuchu, a blok sam Wam się grzecznie obróci. Teraz opuszczacie go nad dół na rozłożoną oponę i robicie z nim co chcecie. Drugi sposób polega na tym, że ze sklejki 20-25 mm wycinacie 2 półksiężyce ze ściętymi bokami i mocujecie je z przodu oraz tyłu palety (łoża). Paleta normalnie stoi na 2 podłożonych belkach. Gdy je wysuniecie łatwo jest przetoczyć silnik na dowolny bok po krzywiźnie półksiężyców. Jako podkładki zabezpieczającej możecie użyć małej opony – na przykład od taczki.

Rys. 2. Tutaj przykład uszkodzonych panewek – prawdopodobnie na skutek obrócenia się panewki w gnieździe

.

Silnik leży na boku z odkręconą miską olejową. Nie rzucajcie się do okręcania panewek! Najpierw weryfikacja luzu. Łapiecie pełną ręką za korbowód i szarpiecie do w górę i dół. Luz na panewkach powinien być niewyczuwalny. Ale to jeszcze nic nie znaczy. Teraz odkręcacie je i sprawdzacie, czy nie ma na nich śladów zatarć. Powierzchnia panewek powinna być gładka i lśniąca. Dopuszczalne są minimalne wzdłużne ryski – ale naprawdę bardzo delikatne. Myjecie czop wału korbowego. Ten musi być jak lustro. Jeżeli nie wyczuliście luzu to zapewne taki będzie. Jeżeli jednak na panewce zobaczycie brzydkie, matowe placki lub cała będzie brązowa to konieczna jest jej wymiana – i być może szlif wału. Tego dowiecie się w zakładzie obróbki silników, gdzie po zamontowaniu wału będzie można zmierzyć wszystkie jego parametry geometryczne – w szczególności owalność. Ale podkreślam – w silnikach przemysłowych będzie to naprawdę rzadkość, gdyż są tak projektowane, aby wały przeżyły do 3-4 wymian tłoków (1 wymiana w silnikach trakcyjnych).

Rys. 3 Czopy wału są w nienagannym stanie. Szlif nie będzie potrzebny.

.

Demontujecie wał. Na stole macie teraz ponumerowane tłoki z korbowodami. Teraz uwaga! Pierwszą czynnością jest nabicie na boku korbowodu punktakiem jego numeru i kierunku montażu. To samo na tłoku po wewnętrznej stronie denka, w miejscu najgrubszego nadlewu. Dlaczego? Bo gdy oddacie tłok do obróbki to myjka ultradźwiękowa profesjonalnego warsztatu może okazać się bezlitosna dla flamastra.

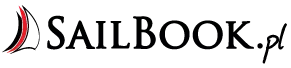

Rys. 4 To Was może zaskoczyć – w przemysłowych silnikach japońskich wysokiej klasy wał demontujecie wysuwając go do przodu wraz z gniazdami panewek korbowych. Taka konstrukcja nie jest tania w produkcji – ale daje dużą sztywność wału, a tym samym żywotność silnika. Europejczycy stosują ją raczej niechętnie bo jest kosztowna w wykonaniu i automatyzacji montażu.

.

Czas na zastanowienie się, co robimy z pierścieniami. W ramach naszego średniego remontu na pewno warto je zmienić. Ale jak to zrobić tanio i dobrze? Po pierwsze możemy kupić pierścienie oryginalne – ale uważajcie! Wyłącznie w rozmiarze nominalnym. Nie słuchajcie rad domorosłych amatorów, aby założyć pierścienie większe (z grupy B) – bo „ciaśniejsze lepiej uszczelnią”. To nonsens. Pierścienie o zbyt dużej średnicy, dopiłowane w zamku utworzą owal zamiast okręgu i ich działanie uszczelniające będzie dużo gorsze niż starych, zużytych pierścieni…

Dlatego kupujemy rozmiar nominalny. Niestety, tutaj w przypadku rekomendowanych przeze mnie silników japońskich może spotkać Was niemiłe zaskoczenie. Ceny średniej jakości pierścienido trzycylindrowej Kuboty wahają się od 400 do 750 zł (w oryginale). A to oznacza 2-3 pary butów dla Żony, więc negocjacje mogą być trudne…

Co więcej, gdy przez lupę obejrzycie rowki pierścieniowe możecie zauważyć, że krawędzie niektórych z nich mogą być delikatnie wyszczerbione – a to niedobrze pachnie wymianą całego tłoka. Ot smutek tropików. Ale nie jest tak źle. Na Zachodzie zmartwiłbym się bardzo – ale nie w Polsce, gdzie mistrzowskie rzemiosło mimo determinacji i konsekwentnych wysiłków kolejnych ekip rządzących jeszcze nie upadło. Otóż nasza rada jest taka. Zapakujcie tłoki wraz z korbowodami w folię bąbelkową i wyślijcie je do firmy TomRing do Poznania (http://www.tomring.pl/). Poproście tylko, aby pierścienie były chromowe, a nie czarne. Tylko proszę Was, nie uczcie Ich zawodu. Są to najwyższej klasy profesjonaliści, którzy zrobią to, co powinni. Jeżeli będzie trzeba, to na specjalnej tokarce poprawią Wam rowki pierścieniowe usuwając wyszczerbienia i pod tak poszerzone rowki dopasują nietypowe, nieco wyższe pierścienie. Otrzymacie gotowe do montażu tłoki z prawidłowo spasowanym luzem w zamkach pierścieni, które zapobiegają ich obracaniu. Tak na marginesie, pierścienie z TomRingu są wyraźnie lepszej jakości niż standardowe pierścienie producentów japońskich, nie mówiąc już o zamiennikach.

Jeżeli teraz trzymając w ręku tłok mocno szarpniecie korbowód w górę i dół oraz pokiwacie na boki nie powinniście wyczuć żadnego luzu na sworzniu tłokowym. Jeżeli nawet go wyczujecie to nie jest to dramat – koszt wymiany panewki górnej i/lub dorobienia nowego sworznia nie jest wysoki. Ale w silniku przemysłowym po przebiegu 2-3 tys. godzin jest to praktycznie niespotykane.

Co zrobić, jeśli jednak zdecydowaliście się na silnik samochodowy i prawdopodobnie luz między cylindrem i tłokiem będzie na tyle duży, że wymiana pierścieni nie pomoże, aby odzyskać kompresję? Są dwa wyjścia. Albo nadwymiarowe tłoki, albo tulejowanie. Koszty mogą być podobne, ale dla nietypowych silników koszt nowych tłoków może być bardzo wysoki. Co wybrać? Jeżeli jest taka możliwość wybierzcie szlif – jest mniej inwazyjny dla silnika. Z drugiej strony absurdalne ceny i terminy dostawy nadwymiarowych tłoków do mojej Kuboty skłoniły mnie do tulejowania bloku – z czego jestem bardzo zadowolony, bo jakość materiału tulei i precyzja ich wykonania są ponad przeciętnie wysokie.

Jeżeli jednak zdecydujecie się na nadwymiarowe tłoki, to przede wszystkim szukajcie polskiej produkcji firmy Mahle. Firma Mahle produkuje nieprzerwanie od 1877 roku. Warto wiedzieć, że od 1930 roku, angażują się w sport motorowy i dość dobrze im to idzie (dziś głównie Formuła I), ale też WRC i WTCC. Jako ciekawostkę rekomendując Wam wyroby Krotoszyna do Waszych morskich ślicznotek mogę podać, że w latach 2006 – 2010, zespół Audi zwyciężał regularnie samochodem R10 TDI, z pierwszym na świecie silnikiem Diesla w wyścigach „Le Mans” (24 godzinnych). Był to wówczas samochodowy silnik wysokoprężny o najwyższej mocy na świecie – ekstremalnie obciążony termicznie. Ten silnik to przepiękna 5,5 litrowa dwunasteczka, z której wykręcono 700hp. W środku właśnie tłoki Mahle. Waga 200kg, co nie zachwyca, bo konkurencyjny V10 Judd’a zamknął się w 130kg. Podaje to dla porównania ze współczynnikami ciężarowymi naszych silniczków jachtowych, dla Kolegów, których ekscytują się mocami jednostkowymi silników samochodowych, jako potencjalnych źródeł napędów do naszych jachtów upatrując w tym wskaźniku ich przewagę nad silnikami przemysłowymi. Nadmienię jednak, że od silnika R10 TDi oczekuje się, żeby wytrzymał 2 weekendy wyścigów – co stanowczo oprotestowują konstruktorzy, jako bandyckie, nierealistyczne wymogi dotyczące trwałości…

A tak na marginesie – zapasowy, miniaturowy generator prądu 1kW/14,5V, który zaprojektowałem i wykonałem na potrzeby atlantyckich wyścigów „Holly (tak mi brakuje Edka Zająca!) był napędzany silniczkiem benzynowym 25 ccm o mocy 5.5 KM. Jego MTBF szacowałem aż na 40-50 godzin, bo włożyłem w niego mnóstwo starannej pracy. Dla porównania, gdyby wybrane przez kolegę Andrzeja Listowskiego (patrz: http://www.kulinski.navsim.pl/art.php?id=2358&page=30) Isuzu EC41 miało taki wskaźnik pojemnościowy mocy, to oddawałby na wale nie 50KM ale 330…

Ale trudno byłoby dać gwarancję na 40-50 godzin pracy. Do tematu wrócimy w osobnym artykule dotyczącym mistrzowskiego tuningu silników jachtowych.

Rys. 5. Tuleja wciskana w blok silnika (tu blok chłodzonego powietrzem silnika motocyklowego).

.

Jesteście na etapie, w którym macie już gotową, zregenerowaną głowicę – właśnie jest obrabiany Wasz wał korbowy. Na czym to polega obejrzyjcie tutaj: http://www.youtube.com/watch?v=8SkNEZX5Sj4.

Jeżeli zdecydowaliście się na wprasowanie tulei cylindrowych w blok i pozostanie przy starych tłokach (będą specjalnie przetoczone dla uzyskania niezbędnej owalizacji), to operacja będzie wyglądała prawdopodobnie tak, jak na fotografii. Po osadzeniu tulei aby zapewnić odpowiednią gładkość i okrągłość cylindra wykonywana jest operacja dokładnego dogładzania krzyżowego (długoskokowego) nazywanego popularnie honowaniem (tutaj przykład z remontu silnika HArleya –Davidsona http://www.youtube.com/watch?v=3O0XnA_fwyU .

Dzięki temu powierzchnie cylindra i tłoka w okresie docierania uzyskają idealne spasowanie, a skrośne rysy zagwarantują utrzymywanie się filmu olejowego nawet przy zimnym silniku w okresie docierania.

Rozmawiając ze szlifierzem poproście, aby pasowanie pary tłok-cylinder wykonał nie jak w standardzie fabrycznym (który musi uwzględniać średni stopień głupoty użytkownika), ale w dolnej granicy tolerancji – czyli jak najciaśniej. Dzięki temu kupicie sobie ekstra 800-1000 godzin pracy wydłużenia okresu międzyremontowego, czyli 7-10 sezonów żeglarskich więcej. To jest niewątpliwa zaleta silników przygotowywanych indywidualnie dla siebie, Dobry zakład, pasując Wam panewki główne wału sprawdzi i ewentualnie wyrówna osiowość ich gniazd – to istotnie poprawia kulturę pracy silnika i zmniejsza ryzyko pęknięcia wału na skutek naprężeń poosiowo-skrętnych. Operacja wygląda tak: http://www.youtube.com/watch?v=MAfdq217CJI. Jeżeli będziecie musieli spiąć korbowody z tłokami to też nie jest to trudne – zrobicie to w ten sposób: http://www.youtube.com/watch?v=mR-f8E-CxfI.

Musicie pamiętać, przed demontażem wału korbowego, aby upewnić się, że na kołach rozrządu nabite są odpowiednie znaki fabryczne i że są one czytelne. Jeżeli nie – to koniecznie je poprawcie.

Rys. 6 Znaki na kołach rozrządu są ledwo widoczne – i wymagają poprawienia. Szczególnie uważajcie na silniki z łańcuchowym przeniesieniem napędu wałka rozrządu – bardzo łatwo jest się pomylić o pół zęba, jeśli stary łańcuch był znacznie rozciągnięty. Rozbierając rozrząd sfotografujcie kolejność podkładek dystansowych i nie pogubcie drobnych klinów.

.

Bez tego przy składaniu będą cholerne kłopoty. Jeśli to już się zdarzy, to nie próbujcie tego robić sami – silnik musicie zawieźć do fabrycznego serwisu, co niestety nie będzie czymś, co zachwyci Waszą kartę kredytową.

W bardzo rzadkich przypadkach w silnikach, które miały przygody z systemem smarowania może być mocno wytarty wałek rozrządu (czasami szklanki popychaczy).

Rys. 7 Tak wyglądają popychacze. Uważajcie, aby Wam nie wypadły i zginęły gdy obrócicie silnik na bok

.

Ale jego regeneracja nie jest droga i polega na napawaniu powierzchni krzywek twardym metalem, a następnie przywróceniu przez szlifowanie ich właściwej geometrii. Na fotografii widzicie taki wałek po przejściach, który musi przestawać chwilowo w separacji z silnikiem, zanim po regeneracji będą mogli znów stanowić szczęśliwą parę.

Rys. 8 Przykład krzywek rozrządu po przykrych przejściach. Taki wałek nie nadaje się do powtórnego montażu bez regeneracji (dzięki uprzejmości firmy Świątek – nieprzerwana działalność od 1978 roku)

.

Ponieważ nie każdy warsztat obróbki silników w Waszej okolicy podejmuje się regeneracji wałków rozrządu i popychaczy, to jak nie znajdziecie nic bliżej, to wyślijcie go do Leszka Świątka do Bydgoszczy. Ponieważ przygotowujecie silnik dla siebie to poproście o jego dodatkową obróbkę termiczną (powierzchniową) – jeżeli to ma sens w danym, konkretnym typie wałka.

Ten proces przeprowadza się w piecach retortowych, w atmosferze amoniaku i par siarki, w temperaturze 500÷700ºC i w czasie od 30 minut do kilkunastu godzin.

Warstwa charakteryzująca się wysoką odpornością na zużycie oraz niskim oporami tarcia i odpornością na zacieranie. Nie jest gruba – od 0,005÷0,3 mm – ale to wystarczy, aby zaoszczędzić Waszym wnukom kłopotów z wytarty

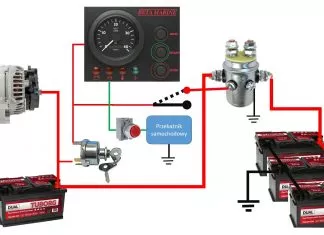

Gdy czekacie na odbiór elementów z obróbki mechanicznej wieziecie do warsztatu zdemontowaną pompę wtryskową oraz wtryskiwacze. Moja rada jest taka, abyście pochopnie nie wydawali pieniędzy na nowe końcówki wtryskiwaczy – większość z nich będzie w bardzo dobrym stanie i po oczyszczeniu oraz regulacji będzie Wam jeszcze długo służyła. Jak wygląda procedura sprawdzania przeczytacie tutaj: http://www.wuzetem.waw.pl/index.php?option=com_content&task=view&id=49&Itemid=63. Jeżeli będziecie mogli asystować przy próbie wtryskiwacza na stole probierczym nie przestraszcie się głośnego skrzeku (chrypienia). Tak ma być – wywołany jest on drganiem sprężyny wtryskiwacza w czasie próby, normalnie nie występuje w pracy silnika (gdyby było inaczej następowałby niekorzystny dotrysk paliwa w suwie pracy).

Rys. 9 Tak wygląda próbnik tradycyjnych wtryskiwaczy. Ruch dźwignią wymuszają ciśnienie, a manometr pozwala precyzyjnie ustalić moment otwarcia

.

Wtryskiwacze które stosuje w moich prototypowych silnikach regeneruje i zazwyczaj szlifuje u mistrza Janusza Kruszewskiego (w Warszawie, na ulicy Sobolewskiej). Mistrzowi przy okazji życzę 200 lat życia – bo 100 to dobre dla młodzików. Bardzo staranna regulacja sprawia, że dawkowanie jest praktycznie idealnie równe, co w porównaniu z innymi sztuczkami, o których kiedy indziej, pozwoli Wam cieszyć się bezwibracyjnym silnikiem. W tym zakładzie również zregenerujecie prawie każdą pompę wtryskową – o ile będzie taka konieczność (rzadko).

Jeżeli będziecie musieli kupić nowe wtryskiwacze, to przede wszystkim skierujcie zapytanie ofertowe do Warszawskich Zakładów Mechanicznych „PZL-WZM”. To pierwsza liga światowa – nie mają zbyt dużej konkurencji w swojej grupie cenowej – a nic Wam więcej nie potrzeba. To efekt dojrzałej organizacji pracy i technologii dostarczonej w latach 90-tych ubiegłego wieku przez Japończyków.

Wszystkie główne elementy silnika są już gotowe do montażu, a rozebrany do najdrobniejszej śrubki blok czeka na malowanie. Zróbcie to teraz. Rozważcie czy nie warto byłoby zastosować szkiełkowania – tutaj filmik z takiej operacji na przykładzie silnika z „Junaka” M10 (http://www.youtube.com/watch?v=XquL_u54ddg ). „Junak” to marzenie marzeń mojej młodości, którego dotknięcie do dzisiaj napawa mnie dreszczem. Mam mocne postanowienie, że kupię go sobie na 80-te urodziny. I będę się nim dostojnie toczył stówką bez żadnych szaleństw – jak teraz Don Jorge na swojej lśniącej maszynie (Jurku! Może jakieś piękne foto z ostatniego lata?). Szkiełkowanie usunie idealnie starą farbę i da Wam równą powierzchnię pod specjalną farbę.

Czym malujecie? Najlepiej jako pierwszą warstwę dobrze jest dać biały podkład wysokotemperaturowy – do malowania piecy lub grzejników. Potem malujemy silnik natryskowo (bardzo cienkie warstwy) farbą do bloków– na przykład MOTiP.

Rys. 10 Jeżeli nie macie dostępu do profesjonalnego pistoletu malarskiego opcja farby w sprayu zda egzamin. Pamiętajcie tylko o tym, aby była naprawdę dobrze wstrząśnięta (nie zmieszana 🙂 ) przed użyciem.

.

Trzeba się upewnić u sprzedawcy czy farby przypadkiem nie kładziemy techniką „mokre na mokre” czyli przetrysk mniej więcej co godzinę (temp. 20-25 stopni). Jeżeli macie rozwinięte poczucie estetyki, to dwie ostatnie warstwy wykonujecie klarem (czyli lakierem bezbarwnym). Silnik latami będzie wyglądał jak wyjęty przed chwilą z pudełka. Czy kolor jest obojętny?

Nie – stosujcie jasne, jaskrawe kolory. Łatwo zauważycie na nich ewentualne wycieki oleju, co pozwoli na szybką interwencję. Co ze szlachetną pokrywą rozrządu?

Jej chromowanie uważam za wyraz pewnego bezguścia w silnikach jachtowych (chociaż nie razi mnie to w zabytkowych samochodach, jeżeli przednie zderzaki są też w chromie). Z szacunku dla historii (pamięć hrabiego Jules-Albert de Dion, któremu tyle zawdzięczamy) resztę osprzętu malujemy wtedy w kolorze feldgrau – za wyjątkiem linii amerykańskiej, gdzie czerwień jest akceptowalna.

Osobiście stosuje malowania proszkowe pokrywy na jasne kolory kontrastujące z blokiem (na przykład czerwonym) lub gdy blok jest w kolorze kości słoniowej wtedy wybieram czerń, którą stosuje wtedy konsekwentnie do obudowy rozrusznika i alternatora oraz wszystkich akcesoriów napędzanych z PTO. Wyjątek stanowi pompa wody zaburtowej oraz ręczna pompa odsysania oleju, którą ze względów historycznych pozostawiam w naturalnym, polerowanym mosiądzu.

Tabliczka z datą remontu silnika przynitowana lub przykręcona do bloku powinna być też mosiężna – chromowana wydaje mi się prostacka, ale jeżeli już, to powinna mieć głęboko trawione czarne litery i być w półmacie drapanym.

Ale – de gistubus est non distputandum.

W ten sposób mamy już wszystkie elementy do poskładania wyremontowanego silnika. To operacja krytycznie ważna dla jego trwałości i niezawodności. Opiszę ją w następnym odcinku.

Tadeusz

Przydatne porady:

czyszczenie i malowanie bloku silnika Tadeusz Lis z dnia: 2013-12-29 08:20:00

Pytanie: Panie Tadeuszu, czy mógłby Pan zamieszczać więcej fotografii w artykułach (krok po kroku). Grzegorz.

Odp. Niestety nie. Proszę zwrócić uwagę, że moje artykuły i tak są najbardziej nasyconymi zdjęciami na SSI. Natomiast dla zainteresowanych sekwencją demontażu/montażu silnika przy remoncie kapitalnym proponuje obejrzenie tego filmiku zrobionego metodą poklatkową z 3000 zdjęć (http://www.wykop.pl/link/1188353/piekna-animacja-poklatkowa-pokazujaca-remont-silnika/)

—————————–

Pytanie: Jeżeli nie mam możliwości wypiaskowania bloku, to jak go inaczej przygotować dobrze do malowania? Blok jest bardzo stary i ma na sobie przypalone plamy ze starego oleju. Czy piaskowanie i szkiełkowanie to to samo.

Odp. Do starych silników używam preparatu K2 Akra. Blok powinien być spryskany na dłużej niż mówi instrukcja (około 5 minut, a nie 30-40 sekund). Potem silny strumień wody z agregatu (120, ale lepiej 160atm). Mogą się ujawnić miejsca z wżerami z rdzy. To nie szkodzi silnikowi – ale musimy je usunąć przed malowaniem. Zatem stalowa, mała szczotka (ręczna, nie mechaniczna na wiertarce!) dla bloków żeliwnych lub miedziana dla bloków z siluminów (aluminiowych). Uważamy, aby nie porysować powierzchni, które stanowią przylgnie dla uszczelek (np. kołnierz filtra olejowego). Potem znów K2 i intensywne płukanie wodą. Na koniec odtłuszczenie przed malowaniem. Szkiełkowanie i piaskowanie są bardzo podobnymi technologiami. Szkiełkowanie stosujemy do raczej do bloków aluminiowych, a piaskowanie do żeliwnych. Cena zwykle 18-30 zł za m2 (z obmiaru)

——————————–

Pytanie: Jak zabezpieczyć części bloku przy malowaniu sprayem, przed zachlapaniem farbą (te, których nie chcemy malować, np. powierzchnia głowicy.

Odp. Po odtłuszczeniu oklejamy je taśmą lakierniczą (wąską, na zakładkę). Drobne elementy zabezpieczamy grubą warstwą towotu, który potem jest łatwo zmyć. Jeżeli mamy domalować mały fragment, podrapany po montażu, to zwykle pistolet lakierniczy zostawia za duży odkurz. Wtedy pozostaje nam technologia, zwana w żargonie warsztatowym „płuckami” (http://www.youtube.com/watch?v=It09L-fTYkQ). To dla młodych hardkorowców, którzy cały czas wierzą jeszcze w swoją nieśmiertelność.

———————————–

Pytanie: Na targach widziałem fabryczny silnik, który wyglądał jak oblany grubą, lśniącą farbą. Jak uzyskać taki efekt?

Odp. Prawdopodobnie blok był malowany metodą proszkową. Efekt jest w większości przypadków bardzo dobry – a koszt około 5-10 razy większy niż sprayem. Chociaż ta technologia tanieje. Tutaj szczegóły: http://pl.wikipedia.org/wiki/Malowanie_proszkowe,

———————————-

Pozdrawiam cały klan SSI.

T.L.

Pytanie: kiedyś nie mogłem, odkręcić zardzewiałych śrub od koła zamachowego i musiałem zrezygnować z wymiany cieknącego uszczelniacza. Czy jest na to jakiś sposób?

Odpowiedź: Tak. W starych silnikach to nic niezwykłego. Postępujemy w ten sposób:

- Przez dwa dni polewamy łby śruby coca-colą (ale nie dłużej – jest bardzo agresywna!) – na tyle często aby były stale wilgotne. Można po spuszczeniu oleju obrócić silnik do góry kołem zamachowych i z plasteliny ulepić obwałowanie wokół każdej śruby. W nim małe jeziorko z coca-coli.

- Po dwóch dniach zakładamy klucz płaski, oczkowy (bez przedłużki, i nie odsadzony, tylko płaski) i kilkoma mocnym uderzeniami młotka (minimum 3-4 kg) rozklepujemy łeb śruby – tak, aby mocno wypełnił oczko klucza.

- Klucz nie może być tanią chińszczyzną z supermarketu – najlepiej, aby był hartowany, z kalibrowanym przez przeciągnięcie otworem (np. marki HZ, Wurth, z tańszych wybrane modele Yato)

- TERAZ UWAGA. Śrubę najpierw próbujemy DOKRĘCIĆ, a gdy drgnie – odkręcić (tricku nauczyłem się przed 35 laty od prof. Z. Walenty, który twierdził w swoim laboratorium w PAN, że żeby dobrze przykręcić śrubę to trzeba, co najmniej mieć dobrze zdaną maturę). Nigdy mnie to nie zawiodło.

- Jeżeli łeb jest zniszczony, to nie używamy żab hydraulicznych, tylko naspawujemy elektrycznie nakrętkę większą o 2 rozmiary (otworowo) i ODKRĘCAMY ŚRUBĘ ZANIM OSTYGNIE.

- Jeżeli urwiemy łeb, to nie ma dramatu – używamy specjalnych wierteł – tu: instrukcja http://www.youtube.com/watch?v=SMrDYJvY0Ts. Proszę zwrócić uwagę (pisałem o tym już wcześniej przy okazji kolektora chłodzonego cieczą), żeby do wiercenia otworu pilotowego używać sztywnych nakiełczaków, a nie cienkich, wiotkich wierteł

- Gdy wszystko inne zawiodło, sytuacja cały czas nie jest beznadziejna – musicie tylko zawieźć blok do warsztatu, gdzie mają elektrodrążarkę. Tak wygląda ta operacja http://www.youtube.com/watch?v=wLuCjVqjd-s , a tutaj przystępny opis technologii http://www.cnc.info.pl/topics85/jak-dziala-elektrodrazarka-vt3689.htm

Pozdrawiam. T.L.

Źródło: http://www.kulinski.navsim.pl