Za zgodą Jerzego Kulińskiego.

Za 2 dni powinna się rozstrzygnąć sprawa dostępu żeglarzy do Zatoki Puckiej. Obie strony przygotowują argumenty, a my póki co powrócmy do warsztatu.Tadeusz Lis namawia, aby nie kupować silnika po remoncie kapitalnym. Lepiej kupić taniej, a remont zrobić samemu tak, aby bez obaw można było powierzyć mu życie gdy będziecie w morzu – daleko od mamy.

Zwracam też uwagę na pozornie śmieszną radę, aby podczas rozbierania silnika pstrykać zdjęcia.

Jestem pewien, że kiedy przyjdzie czas zbierania znowu calego tego żelastwa do kupy – co rusz będą Was nachodzić najróżniejsze wątpliwości.

Nie do wiary z ilu to detali składa się nawet niewielki motorek.

I wtedy będziecie wspominali Tadusza słodko :-)))

Zyjcie wiecznie !

Don Jorge

——————————————————————————————–

Marynizacja silnika samochodowego – remont kapitalny

Odcinek 10 – ryba psuje się od głowy (od głowicy)

W tym artykule postaram się Wam podpowiedzieć, jak własnymi rękami wykonać mistrzowski remont kapitalny silnika jachtowego, przy założeniu, że następny wykonamy za 20-30 lat.

Silniki wysokoprężne różnią się w szczegółach – tutaj zasugerujemy najważniejsze, wspólne rzeczy, na które powinniście zwrócić uwagę przy demontażu oraz montażu poszczególnych części i podzespołów.

Założymy teraz, że silnik który kupiliście jest bardzo zużyty – co oznacza, że musicie wykonać jego pełny remont. Jest to jednak w praktyce sytuacja bardzo rzadka – zazwyczaj wystarczy remont głowicy, wymiana pierścieni oraz korekty aparatury wtryskowej, to znaczy obu pomp oraz wtryskiwaczy.

Tym niemniej opiszemy remont pełny, jako przykład biorąc Kubotę D722 sprzedaną jako silnik po kapitalnym remoncie przez przywołanego wcześniej na tych łamach Andrzeja Ch. Ma to o tyle sens, że jak pisałem to już wcześniej, był to najbardziej zdewastowany silnik, z jakim miałem do czynienia w mojej długoletniej praktyce warsztatowej. Instalacja w układzie ma charakter prowizoryczna. Dostarczona przez Andrzeja Ch. zaczęła ciec po kilku godzinach pracy. Kto z Was padł przy kupnie samochodu ofiarą handlarza-oszusta wie, jakie cuda czyni pod maską umiejętnie użyty AutoPlak do deski rozdzielczej, którym spryskuje się elementy gumowe (chociaż szkoła złodziei poznańsko-wrocławska uważa, w przeciwieństwie do mazowieckiej, że lepiej jest używać czernidła do opon…)

Dlatego też, licząc się z tym, że nie jest trudno paść ofiarą oszusta-dyletanta nigdy nie kupujcie silników po remoncie kapitalnym. Sami na 100% zrobicie go lepiej. Oczywiście nie można wykluczyć, że istnieją zaufane źródła takich silników – ale ich adresy lokuje w mojej wyobraźni tuż obok latających smoków oraz obdarzonych rozumem zwolenniczek ideologii gender. Powiedzmy sobie prawdę – istnienia wykluczyć nie można, ale prawdopodobieństwo spotkania asymptotycznie dąży do zera. Nie wierzycie? No może w przypadku smoków jest zauważalnie większe…

Od czego zaczynamy? Jak zawsze – od pozyskania podręcznika serwisowego. Nie dajcie się skusić diabłu, który stuka w cyferblat zegarka popatrując na kalendarz. Na forach internetowych jest mnóstwo życzliwych ludzi – i raczej prędzej niż później właściwy pdf trafi do Waszej skrzynki pocztowej. Jeśli sytuacja będzie beznadziejna – piszcie do Jurka, nie zostawimy Was na lodzie.

Teraz macie 2 drogi. Albo laminujecie kartki (od 1 do 3 zł za kartkę), albo od razu drukujecie kilka egzemplarzy na kartonie. W obu przypadkach oprawiacie kartki w kółka – będzie je wygodnie przewracać w warsztacie (zszywki są dużo gorsze) lub tak, jak kalendarz – powiesić na ścianie

Przygotujcie teraz starannie warsztat pracy. Potrzebny będzie duży stół, wanienka z benzyną do mycia demontowanych części oraz oczywiście komplet kluczy płaskich i oczkowych. Pamiętajcie też o młotkach – zwykłym oraz gumowym (twardym) oraz płaskoszczypach i szczypcach do pierścieni Segera.

Bardzo też przydają się plastikowe pojemniki po lodach lub serkach homogenizowanych oraz samoprzylepne kartki, cienkopis na znurku. Pamiętajcie, aby numerowanymi etykietami poznaczyć podłączenia przewodów elektrycznych (torebkę kupujecie w Castoramie).

Moje doświadczenie pokazuje, że podłączenie przewodu od czujnika temperatury wody do wzbudzenia alternatora skutecznie zniechęca tego ostatniego do współpracy, a smród palonej izolacji jest trudny do usunięcia z jachtu….

Niezastąpiony będzie też aparat cyfrowy w rękach myślącego przyjaciela – którym będziecie dokumentować dla własnych potrzeb kolejne operacje. Będziecie zdumieni ile części z przysłowiowego budzika wyda Wam się niepotrzebnych gdy zaczniecie za 2 miesiące składać silnik!

Przed demontażem myjemy i odłuszczamy cały blok– będzie nam wygodniej operować na osuszonych sprężonym powietrzem elementach. Nie jest rzeczą głupią użyć specjalnych preparatów stosowanych przez handlarzy samochodów (np. z serii K2). To Wam ułatwi późniejsze przygotowania go do malowania.

Oczywiście wcześniej spuściliśmy cały olej – najlepiej było to zrobić, gdy silnik był gorący po pracy. Usuwany również olej napędowy z filtrów i pompy paliwowej.

Silnik powinien być przymocowany do solidnego, drewnianego łoża. Wykonacie go w 1.5-2 godziny wykorzystując standardową paletę (pomysł Marka Wąsika). Kurierzy będą Was uwielbiali, gdy przyjdzie Wam wysłać silnik z Zakopanego nad morze.

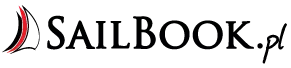

Rys. 1. Prowizoryczne, ale solidne łoże wykonane przez Marka Wąsika

.

Na umocowanym do postumentu silniku demontujemy rurki wysokiego ciśnienia oraz wtryskiwacze – to delikatne elementy, operując kluczami musicie uważać, aby nie pogiąć i nie skaleczyć ich powierzchni. Trafiają do numerowanych flamastrem pojemniczków po lodach. Uwaga! Musicie zadbać, aby wtryskiwacze trafiły na swoje miejsca. Dlaczego jest to ważne – w następnych odcinkach. Jeżeli mają leżeć dłużej – to będzie im przyjemnie w kąpieli z czystej nafty oświetleniowej (w małych fiolkach po lekarstwach).

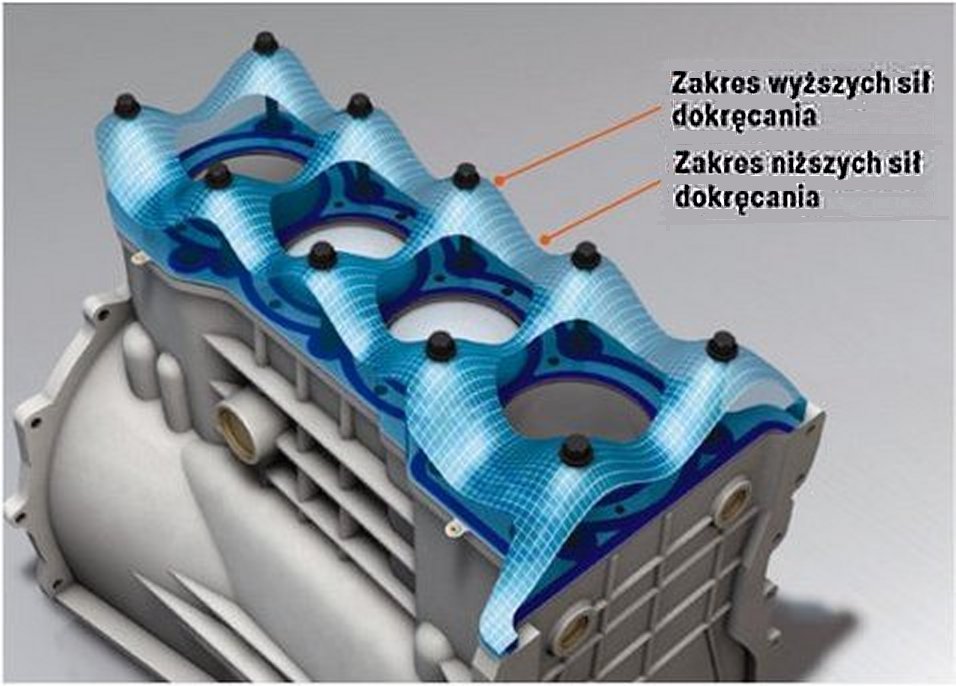

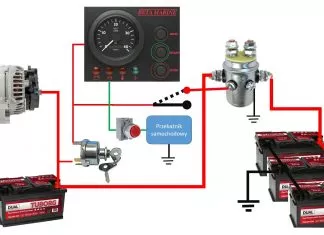

Rys. 2 Rurki wysokiego ciśnienia są już zdemontowane. Końcówki wyjściowe pompy natychmiast zabezpieczamy plastikowymi koreczkami – na przykład ze skuwek flamastrów

.

Jeżeli instrukcja nie mówi inaczej, to demontaż zaczynamy od odkręcenia alternatora, pompy wody oraz rozrusznika. Przewracając blok go uważamy, żeby nie połamać delikatnych końcówek czujników temperatury, ciśnienia i innych.

W dalszej kolejności demontujemy pokrywę zaworów starając się nie uszkodzić uszczelki. Nie użyjemy jej drugi raz, ale będzie idealnym wzorem do zrobienia nowej – o ile nie da się dokupić czegoś z fabrycznego zestawu. Teraz uwaga: musicie za każdym razem sprawdzić, czy opłaca Wam się kupić komplet naprawczy uszczelek, czy też pojedyncze sztuki – w różnych silnikach będzie różnie. Przykładowo w większości 600-tek Mercedesa dużo taniej jest kupić komplet (najtańsze 125 zł) – w przypadku silników japońskich kupno na sztuki może być wyraźnie tańsze. Różnica może wynosić nawet kilkaset złotych.

Rys. 3 Przed demontażem pokrywy rozrządu wykręcamy świece żarowe i wtryskiwacze. Generalnie – wszystkie wystające elementy wokół pokrywy.

Po zdjęciu pokrywy rozrządu (zaworów) uzyskujemy dostęp do wałka, na którym osadzone są dźwigienki zaworowe (w żargonie warsztatowym: klawiatury). Uważajcie, aby w czasie jej demontażu nie pogubić malutkich płytek pośrednich umieszczonych pomiędzy laskami popychaczy (zaznaczyliśmy je na fotografii żółtym kółkiem), a utwardzonymi kowadełkami dźwigienek (patrz foto). Ich próba kupna doprowadzi Was do szaleństwa – a dorobienie jest ekstremalnie kłopotliwe.

| |

Rys 4. Demontujemy klawiaturę zaworową, uważając aby nie pogubić podkładek popychaczy

.

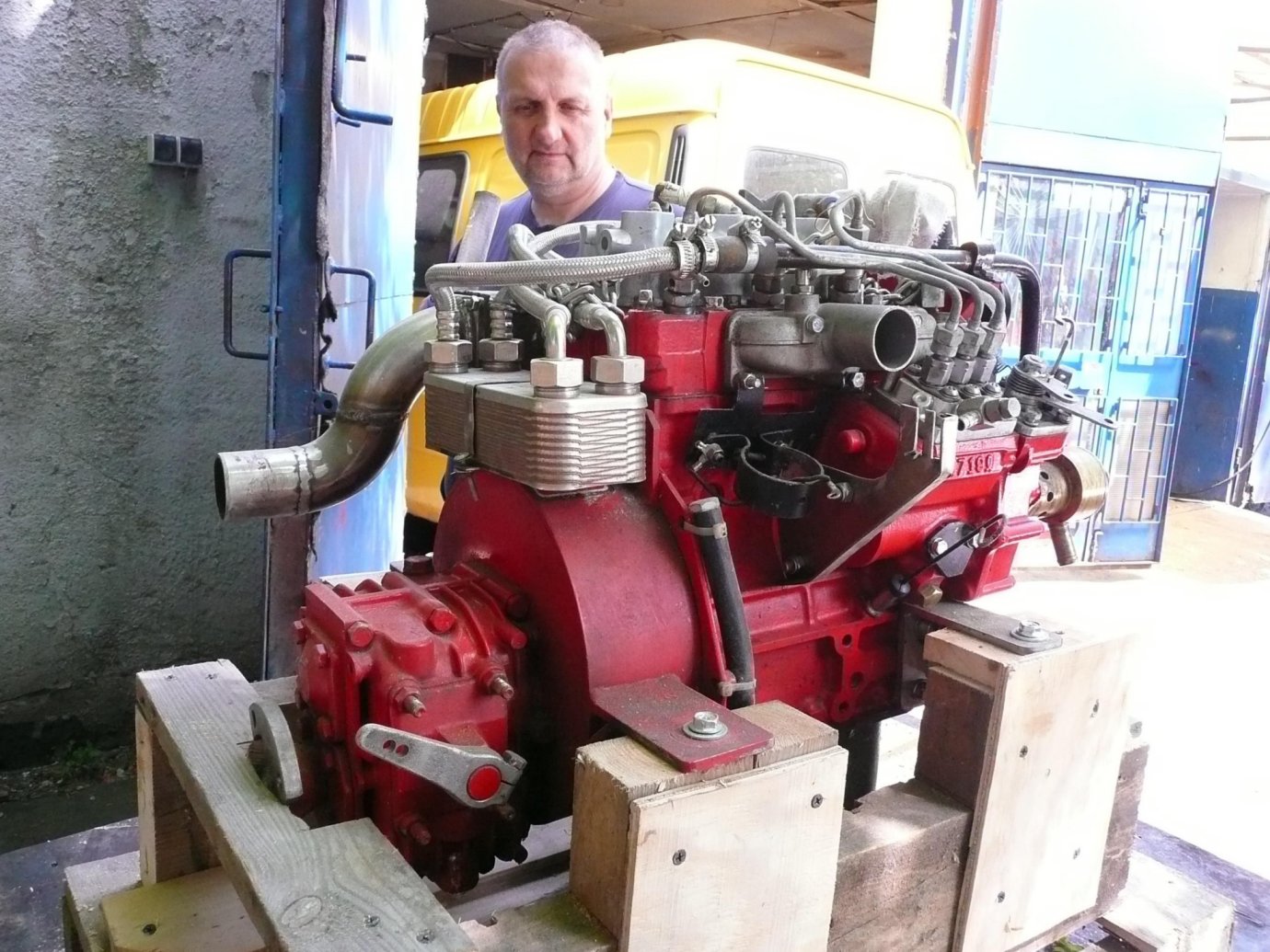

Teraz odkręcamy głowicę. Ale uwaga: w książce serwisowej sprawdzamy kolejność dokręcania krzyżowego śrub i w odwrotnej kolejności luzujemy śruby głowicy (luzujemy – nie odkręcamy do końca!). Mimo, że wielu warsztatach nie zwraca się na to uwagi, to nie jest trudno pokrzywić głowicę przez nieumiejętne odkręcanie (podobnie jak i dokręcanie). W głowicy następują bardzo duże i nierównomierne naprężenia – o rozkładach jak na fotografii.

Rys. 5 Rozkład naprężenia w głowicy. Widać jasno, że nieumiejętne odkręcanie (np. od lewej do prawej) może uszkodzić głowicę (dzięki uprzejmości firmy Victor Reinz)

.

Pamiętamy również, że jeżeli z podręcznika serwisowego wynika, że mamy do czynienia ze śrubami bimetalowymi, to zazwyczaj zalecana jest ich wymiana przy składaniu silnika. Ale dzięki ich zastosowaniu samoistne uszkodzenie uszczelki pod głowicą na Waszych jachtach praktycznie będziecie mogli wykluczyć (oczywiście za wyjątkiem silnego przegrzania). Śruby takie gwarantują szczelność zarówno na zimnym, jak i maksymalnie obciążonym cieplnie silniku. Sprawdźcie czy nie są oferowane do Waszego modelu przez niezależnych producentów – do popularnych modeli prawie zawsze są.

Tak wygląda głowica przygotowana do zdjęcia. Zazwyczaj silnie przywiera do uszczelki. Opukujemy głowicę równomiernie ze wszystkich stron gumowym młotkiem. W niektórych silnikach to może być niewystarczające (czasami tak jest w silnikach Mercedesa (seria 6xx). Wtedy używamy metalowego młotka – ALE ZAWSZE ZA POŚREDNICTWEM KLOCKA Z TWARDEGO DREWNA (dąb, buk lub akacja).

Rys. 6 Głowica przygotowana do zdjęcia.

.

Zdjętą głowicę zawozimy do zaufanego warsztatu specjalizującego się w obróbce silników. Zlecamy jej kompleksową regenerację, która powinna objąć:

1. Sprawdzenie jej szczelności (http://www.youtube.com/watch?v=TcluFJinF1Y)

2. Frezowanie gniazd zaworowych (http://www.youtube.com/watch?v=q-66ai_8ANo)

3. Szlifowanie zaworów (http://www.youtube.com/watch?v=KeK4PHH-uPc)…

4. …które tutaj będą musiały być jeszcze dotarte (http://www.youtube.com/watch?v=hfVKFAV0xKg)

5. Dodatkowo wymieniane są uszczelniacze zaworowe, ale NIE PRÓBUJCIE TEGO ROBIĆ SAMI BEZ ODPOWIEDNIFO PRZYRZĄDU – można przy braku wprawy doznać bardzo poważnych (ze śmiertelnymi włącznie) obrażeń (http://www.youtube.com/watch?v=RIGjkj67Ljg). Nie wyobrażacie sobie jak duża energia zgromadzona jest w napiętej sprężynie zaworowej!

6. Po obróbce głowica jest zazwyczaj planowana (http://www.youtube.com/watch?v=vClJs3pamRw)

Tak obrobiona głowica, z zapiętymi zaworami powinna być przez Was sprawdzona po odebraniu z warsztatu z użyciem nafty oświetleniowej. Jest to bardzo proste – dla ilustracji zajrzyjcie tutaj (http://www.youtube.com/watch?v=TqKUOvh8oKY)

Zatem pierwsza część remontu już za nami. To jest dobra wiadomość. W większości silników przemysłowych o średnich przebiegach, rzędu 400-1000 godzin, ten zakres obróbki może być całkowicie wystarczający, aby silnik służył nam jeszcze długie lata. Czasami konieczna jest wymiana skorodowanych zaworów lub ich zużytych prowadnic (tak było w silniku jachtu Fri), niekiedy też gniazd zaworowych. Ale nawet wtedy koszty regeneracji nie przekroczą 800-1000 zł dla silnika 3-4 cylindrowego. A zyskujecie bardzo wyraźną poprawę jakości jego pracy, a w szczególności pewność jego uruchomienia. Robiąc remonty głowic w ostatnich 5 latach płaciłem średnio od 300 do 600 zł w drogiej Warszawie.

W następnym odcinku weźmiemy się za układ tłokowo-korbowy, a w kolejnym – za skuteczną wymianę uszczelnień – co jak zobaczycie wymaga pewnej wiedzy o skutecznych sztuczkach warsztatowych.

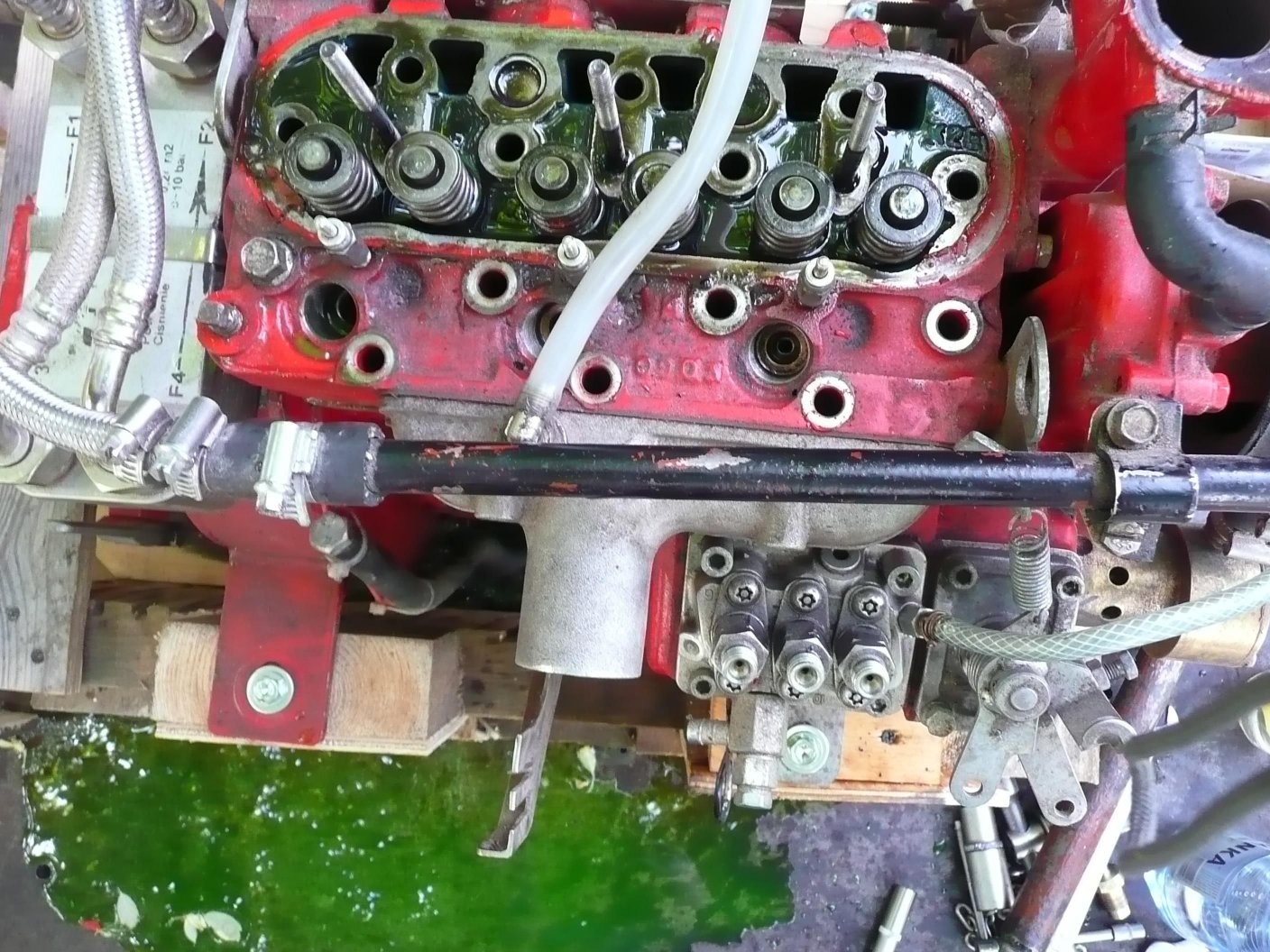

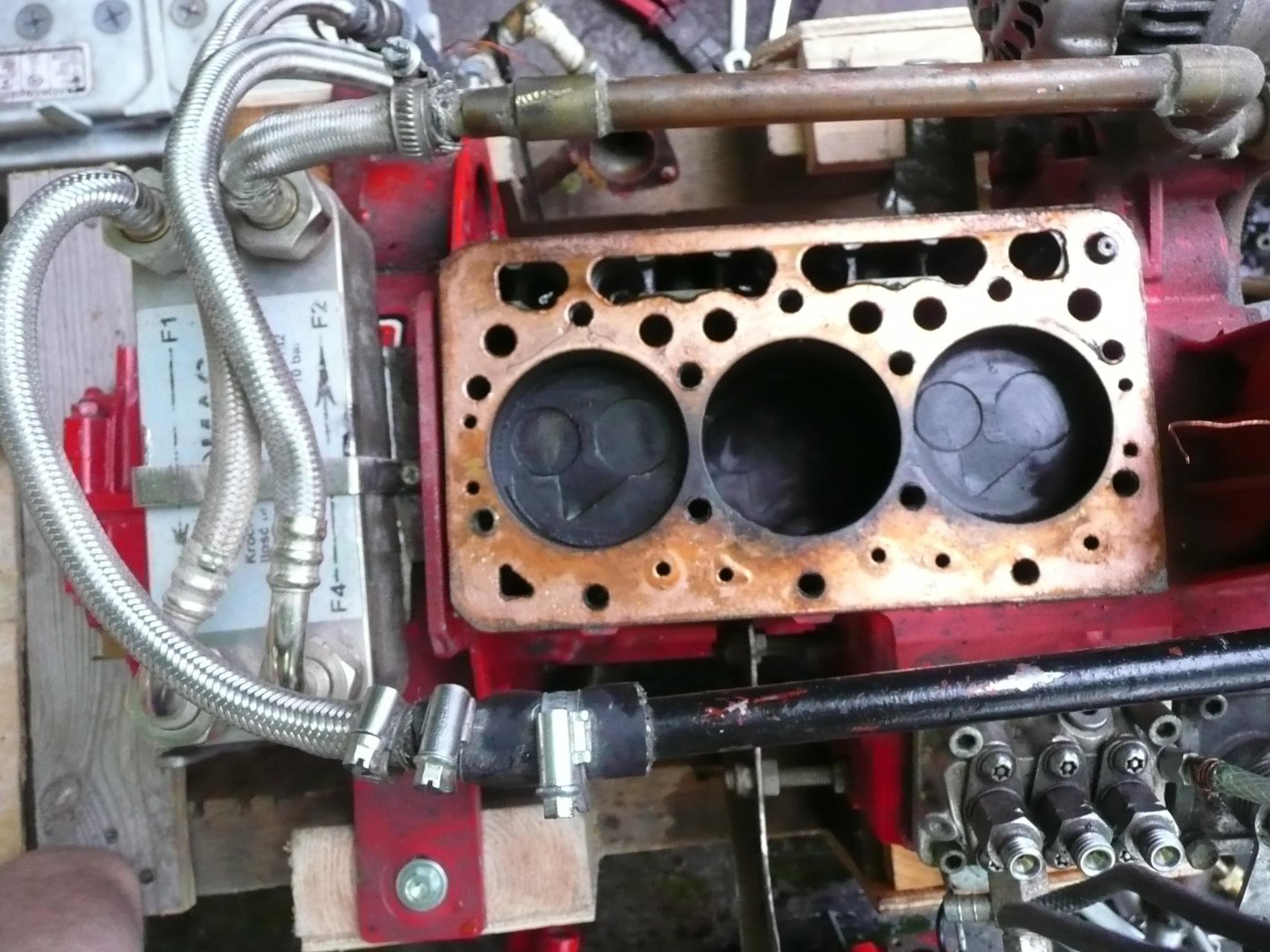

I jeszcze ilustrowane posłowie. Amator-oszust, który spaprał pokazany na zdjęciu silnik nie potrafił prawidłowo złożyć i dokręcić głowicy. Skutki widzicie po jej zdjęciu. Czarne osmolenia na mostkach międzycylindrowych wskazują gdzie były przedmuchy. Ten silnik nie miał prawa przeżyć jednego rejsu – i nie przeżył. Na szczęście szybka diagnoza złomu na wodzie zapobiegła popękaniu głowicy oraz pogięciu korbowodów. Silniki po takich przygodach traktujcie jako nienaprawialne. To się po prostu nie opłaca…

Rys. 7 Uszkodzona na skutek niechlujstwa montażu uszczelka pod głowicą.

.

Pozdrawiam cały Klan SSI

Tadeusz