No właśnie – według mnie jest to chyba jeszcze poważniejszy problem niż zasilany woda kolektor wydechowy. Każdy wie, że jacht nie tylko musi mieć „bieg” do przodu, do tyłu oraz „luz”, ale też, że śruba musi się kręcić znacznie wolniej niż wykorbiony wał silnika. Czyli silnik musi być wyposażony w przekładnię redukującą obroty. A taką przekładnię jakoś trzeba sprzęgnąć i zamocować do korpusu silnika.

I o tym jest ten odcinek poradnikowy Tadeusza Lisa.

Pozdrawiam wszystkich ambitnych i praworękich !

Żyjcie wiecznie !

Don Jorge

————————-

PS. Wkrótce niespodzianka kulturalna.

—————————————————————————————————

Nasza opowieść o przygodzie, jaką jest marynizacja silnika dla własnego jachtu wchodzi w końcową fazę. Przypomnę, że zaczęliśmy od ostrzeżenia, na podstawie bolesnego przykładu, jak łatwo można paść ofiarą nierzetelnego amatora-oszusta w tym zakresie http://www.kulinski.navsim.pl/art.php?id=2327&page=30.

Potem zasugerowaliśmy, jak dobrze kupić używany silnik, który stanie się bazą naszego napędu http://www.kulinski.navsim.pl/art.php?id=2329&page=30.

W odcinku trzecim przeanalizowaliśmy zasadność wyboru gotowego zestawu marynizacyjnego na przykładzie oferty SCAMDIESEL oraz opisaliśmy, jak w prymitywnych warunkach garażowych wykonać bardzo prosty kolektor chłodzony cieczą http://www.kulinski.navsim.pl/art.php?id=2335&page=30.

Opis wywołał lawinę zapytań i próśb o szkice konstrukcyjne, które zamieściliśmy w odcinku czwartym http://www.kulinski.navsim.pl/art.php?id=2335&page=30 opisując krok po kroku wykonanie takiego kolektora.

Ponieważ nie można się było upierać, że jest on piękny (choć działa nienagannie), to w odcinku piątym pokazaliśmy fotorelację jak wygląda kolektor wykonany przez profesjonalistów w dobrze wyposażonym warsztacie http://www.kulinski.navsim.pl/art.php?id=2347&page=15.

W odcinku 6 opisaliśmy schemat ideowy dwuobwodowego układu chłodzenia, który powinien być stosowany na naszych jachtach http://www.kulinski.navsim.pl/art.php?id=2352&page=15, sugerując użycie gotowego wymiennika ciepła, zamiast samodzielnego spawania. W tym układzie obieg wewnętrzny chłodzony jest przez dodatkową pompę zaburtową. W artykule podaliśmy jej zasady działania i pokazaliśmy, że można ją zbudować samemu z łatwo dostępnych, standardowych elementówhttp://www.kulinski.navsim.pl/art.php?id=2357&page=0.

I ten odcinek wywołał kolejną lawinę maili i próśb o rozwinięcie tematu. W odpowiedzi powstał artykuł z rysunkami (odcinek nr 8), który Don Jorge zamieścił tutajhttp://www.kulinski.navsim.pl/art.php?id=2358&page=0.

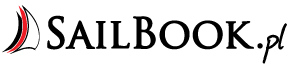

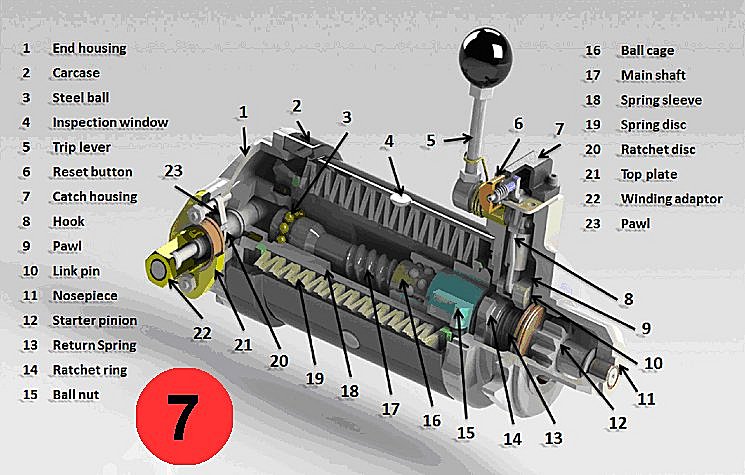

Teraz czas, abyśmy przyjrzeli się, jak w prosty sposób połączyć przekładnię nawrotną z silnikiem. Pracę zaczynamy od wykonania tarczy zabierakowej, która będzie przymocowana do koła zamachowego. Najprostszy, sprawdzony sposób polega na wykorzystaniu środka gotowej tarczy sprzęgłowej, której tuleja wielowypustu pasuje do wałka naszej przekładni (fot. 1). Wałki są elementami znormalizowanymi przez praktykę wykonawczą – więc z kupnem tarczy nie powinno być problemu. Przykładowo, dla popularnych małych przekładni ZF pasują bardzo tanie tarcze sprzęgłowe od Poloneza.

Fotografia 1 – przykład wzorowo wykonanej tarczy redukcyjnej łączącej silnik z przekładnią nawrotną.

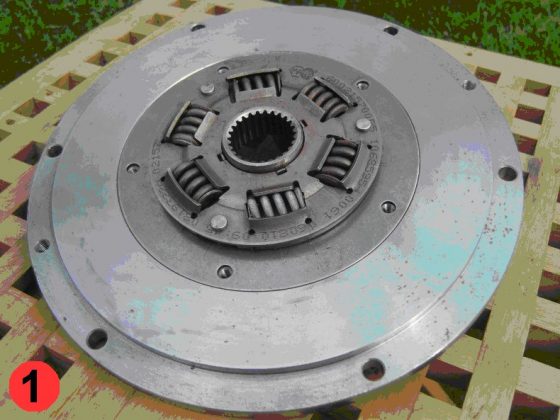

Jak w warunkach amatorskich wykonać taką tarczę? Zaczynamy od wykonania płyty pośredniej, która będzie przykręcona do koła zamachowego. Najlepiej jest wytoczyć mały (1 mm wysokości) kołnierz od wewnętrznej strony, który wycentruje płytę z oryginalnym kołem zamachowym. Następnie w kupionej tarczy sprzęgłowej (fot. 2) wycinamy sam środek z tuleją zabieraka i toczymy krawędź na tokarce, bazując na zewnętrznej, zazwyczaj obrobionej tulei wielowypustu. To nie jest trudna operacja. Teraz pod wytoczony rozmiar wytaczamy w płycie pośredniej zagłębienie, w której osadzimy tuleje ze sprężynami. Całość skręcamy wysokiej jakości śrubami nagniatanymi, które powinny być zabezpieczone albo odpowiednim preparatem Loctite – albo poprzez podkładki stalowe z cienkiej blachy z pazurem, które doginamy po dokręceniu wszystkich śrub.

Fotografia 2 – oryginalna tarcza sprzęgłowa

Ponieważ namawiam Was na marynizację silnika na poziomie mistrzowskim, tak zmontowany układ wyślijcie do wyważenia (w złożeniu). Tutaj filmik jak wygląda taka operacjahttp://www.youtube.com/watch?v=eK-ITLghl-w. Naszym celem jest uzyskanie możliwie bezwibracyjnego napędu. Dla chętnych podaje adres: Zakłady Maszynowe Hamech Sp. z o. o, Hajnówka (http://www.hamech.pl/). Usługa nie jest droga i powinna zamknąć się w kwocie około 100 zł + przesyłka. Teraz ważny trick warsztatowy.

Nabijcie punktakiem (takim jak do zaznaczania miejsc wiercenia) sposób złożenia tarcz – na przykład tak, aby dwie kropki tarczy wewnętrznej odpowiadały 2 kropkom na tarczy zewnętrznej. Następnie oznaczacie kropkami łby śrub – taką samą ilością, jak oznaczycie otwory w które będą wkręcane. Teraz, gdy za 30 lat mechanik będzie demontował silnik do remontu będziecie mieli pewność, że zostanie złożony powtórnie już bez konieczności wyważania koła. Tak zawodowcy okazują sobie szacunek.

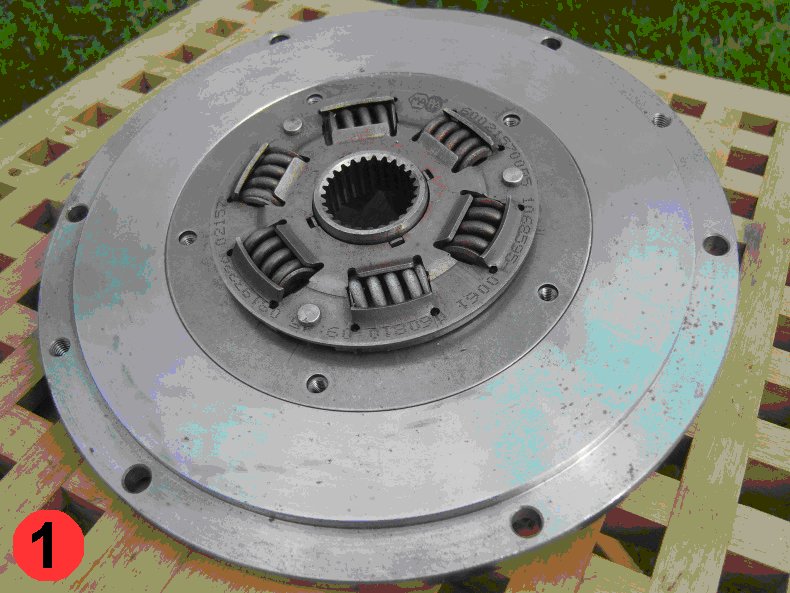

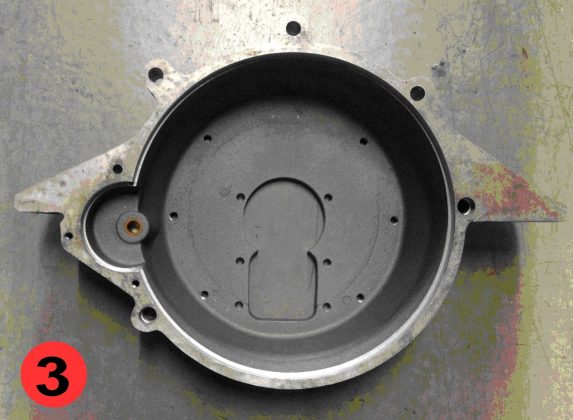

Mając gotową tarczę możemy wykonać kosz sprzęgłowy. Będzie on wyglądał tak, jak na fotografii nr 3

Fotografia 3 – profesjonalnie wykonany kosz sprzęgłowy

Ściankę tylną z charakterystycznym otworem do mocowania (pozycjonowania) skrzynki nawrotnej typu ZF najlepiej jest wykonać z użyciem wycinania laserowego lub wodnego (patrz komentarze i odpowiedzi na pytania na SSI do poprzednich artykułów).

Dla typowych silników (np. Mercedes, VW) można dostać gotowe płyty redukcyjne (fot. nr 4) – ale zazwyczaj nie są one tanie.

Fotografia 4 – fabrycznie wykonana płyta redukcyjna silnik-przekładnia nawrotna (mocowana do obudowy sprzęgła. Będzie zazwyczaj dobrej jakości i o powalającej cenie. Ale czasami można je spotkać na rynku wtórnym.

Technologia wykonania kosza sprzęgłowego jest prosta – ale prosimy, trzymajcie się poniższej kolejności. W pierwszym rzędzie wykonujemy płytę, do której będzie zamocowany rozrusznik lub wykorzystujemy gotową, którą kupiliście z silnikiem. Generalnie trzymajcie się raczej z dala od silników, gdzie mocowanie rozrusznika jest wspólnym odlewem z blokiem silnika. Dotyczy to zwłaszcza jachtów, co do których przewidujecie, że będą żeglować w trudnych warunkach (na przykład na dalekiej północy – patrz dalej). Do tej płyty wykonacie pierścień, który będzie pełnił funkcję kołnierza obudowy koła zamachowego. Ważne jest, aby pierścień był w stosunku do płyty ustalany za pomocą kalibrowanych kołków – można wykorzystać na przykład stare wałeczki z łożyska wałeczkowego. NIGDY NIE PRÓBUJCIE OSIOWAĆ OBUDOWY NA ŚRUBACH MOCUJĄCYCH JĄ – tak jak we wcześniej opisywanym, nieszczęsnym rozwiązaniu Andrzeja Ch. Kołki te zapewnią Wam odpowiednią współosiowość tulei zabieraka (z wielowypustem) oraz wałka przekładni redukcyjno-nawrotnej. Innym rozwiązaniem jest wykonanie płyty z nieco grubszej blachy i wytoczenie w niej cienkiego wypustu, który posłuży do wycentrowania kosza koła zamachowego. Ten wypust wchodzi wtedy w odpowiednie, delikatne podtoczenie kosza – patrz fotografia 3.

Fotografia 5 – płyta mocujaca rozrusznik

Okrągłą część obudowy wykonujemy w zakładzie ślusarskim z grubej rury o odpowiedniej średnicy (najlepiej bezszwowej) – ale jeśli nią nie dysponujemy, to zwijamy ją z blachy stalowej o grubości 3-3.5 mm. Po zwinięciu podtaczamy od przodu niewielkie wgłębienie w której zostanie osadzona płyta czołowa – przetoczona tak, ze złożenie elementów gwarantuje jej współosiowość. Do niej będzie mocowana skrzynka przekładniowa. Całość spawamy punktowo, tak, aby nie zwichrować konstrukcji. Pozostaje jeszcze wykonanie bocznych łap, które spawamy z blachy nie cieńszej niż 6-8 mm, dodatkowo wzmacniając je żebrami. Musicie tylko uważać aby nie zrobić błędu, który popełnił Andrzej Ch., polegającego na takim pospawaniu, że w miejscach największych naprężeń powstał karb. Skutek – łapa się urwała – pozbawiając jacht napędu w czasie niebezpiecznego manewru w zatłoczonym porcie Nowego Warpna.

Sposób wykonania wzmocnionych łap widać dobrze na fotografii nr 6 – zwróćcie uwagę, że w tym wypadku zastosowano rozwiązanie z demontowalną płytą przednią – taką, jak pokazano na fotografii nr 4.

Fotografia 6 – wykonanie łap zintegrowanych z obudową koła zamachowego

Jaka powinna być grubość obudowy? Taka, aby zapewniała pracę wsuniętego wałka w tuleje z wielowypustem na całej jego długości. Całość składamy zabezpieczając śruby przed odkręceniem w dowolny, wygodny dla nas sposób. Na fotografii nr 7 pokazaliśmy, jak wykonać płytę czołową przygotowaną do instalacji przekładni typu sail-drive.

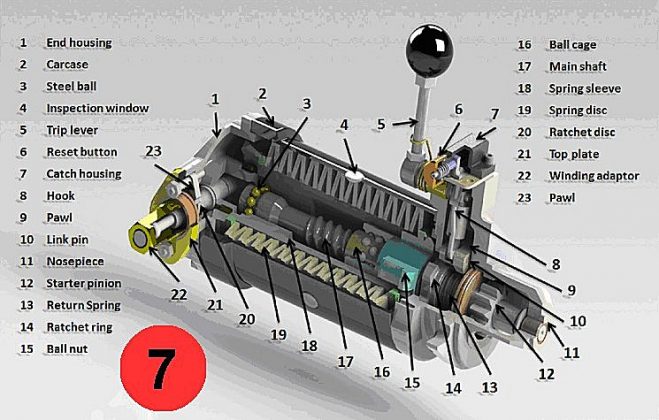

Wróćmy jeszcze na chwilę do płyty przykręcanej do bloku silnika. Samodzielne wykonanie tej płyty ma szereg zalet. Po pierwsze możemy dość swobodnie operować miejscem zamocowania rozrusznika elektrycznego. Przykładowo możemy opuścić go w dół w celu wygospodarowania miejsca na dużą puszkę rozprężną kolektora chłodzonego cieczą. Po wtóre dla jachtów krążowniczych pływających w ciężkich warunkach polarnych zastosowałbym dwa rozruszniki – jeden elektryczny i jeden sprężynowy (Fot.7). W rozrusznikach mechanicznych energia jest kumulowana w zestawie talerzowych sprężyn, napinanych korbą po wykonaniu 30-40 obrotów. Moment rozruchowy jest bardzo wysoki – wystarczający, aby uruchomić zmrożony silnik przy całkowitym braku zasilania (w niektórych egzemplarzach trzeba otworzyć ręcznie zawór elektromagnetyczny odcinający paliwo lub zrobić jego obejście na czas rozruchu).

Fotografia 7 – Poglądowa konstrukcja rozrusznika sprężynowego do silników wysokoprężnych (również dużej mocy). Strona dostawcy: http://kineteco.users29.interdns.co.uk/page.asp?PageID=19

Na tym filmie (http://www.youtube.com/watch?v=2cdRjGGkYTw) pokazano jak działa taki rozrusznik. Niestety nie są zbyt tanie.. Startery takie mają w swej największej odmianie moc wystarczającą do uruchomienia silnika wysokoprężnego o pojemności do 15l (sic!)– czyli raczej wystarczającego jak na nasze małe jachciki…

Fotografia 8 – przykład płyty czołowej przystosowanej do sail-drive

Na zakończenie tego odcinka – a przed następnym, który będzie dotyczył porad jak zrobić mistrzowski remont kapitalny używanego silnika – lista modeli jednostek napędowych, które sprawdziły się jako baza do marynizacji.

Oto ona:

Wszystkie serie KUBOTA – idealne dla małych jachtów o mocach do 30-35 KM. Niezwykle proste i bardzo wytrzymałe. Polecałbym w głównej mierze serie SM oraz D.

Poważnie zastanowiłbym się też nad uroczym, świetnie zrównoważonym silniczkiem z Daihatsu Charade (wszystkie odmiany). Bardzo wysoka kultura pracy.

Dla większych jachtów:

FORD (XLD 416 – 418 XLD – XLD 418T) poj. 1.6 oraz 1.8 Fiesta, Escort oraz Mondeo. Moc 50-90 KM (górna wartość z doładowaniem. Nie jestem fanem tego rozwiązania, ale czasami może nie być wyjścia).

MERCEDES starsze modele OM 615 – 616-617 I 621. Jeżeli ktoś z Was jeździł 190D, 200D i 240D lub sycił ucho pięknym, miarowym oddechem 300D pod maską W123, to wybór będzie oczywisty (moce do uzyskania od 50 do 125KM)

MERCEDES seria OM 601-602 and 603. Warto się nad nimi pochylić. Jeśli już macie skrzynkę redukcyjno-nawrotną o przełożeniu około 2:1 to warto się zastanowić nad OM 314 lub 352 (312). Stosowany był w lekkich ciężarówkach – oddają one 84-126 KM, ale przy 2650 obrotach. Aha, 312 znajdziecie tanio w Austrii – był instalowany w starych Unimogach.

PEUGEOT typ XUD 7 – 9 oraz XUD XUD 9T. Bardzo wysoka kultura pracy. Pojemność 1,7 i 1.9 litra. Znajdziecie go pod maską takich wozów jak Peugeot 205, 305 oraz Citroen BX. Rozwijają moc 60-92 KM. Kręcą się szybko – 4600 rpm, a więc kupujecie do niego skrzynkę 3:1. Będzie w sam raz.

Warty zastanowienia są również XDP 1.9 – XDP 2.1 – XDP XDP 2.3 and 2.5, które były montowane w 405, 505 oraz 605. Uwielbiałem prostotę tych silników oraz to, że zapalały od dotknięcia w temperaturach do -32 stopni. Na zimno trochę głośne – w wersjach z rozdzielaczową pompą rotacyjną dość wrażliwe na jakość paliwa – pamiętajcie o dobrych filtrach…

Dobrą opinią cieszą się też silniki ISUZU –np. model 4FG1 (2.4l) oraz sprawdzone w lekkich ciężarówkach silniki IVECO.

Uwaga! Silniki VW mają opinię trudnych w marynizacji – ale nie mogę się na ten temat wypowiedzieć, bo znam to tylko ze słyszenia. Doświadczenia Kolegów?

Na zakończenie dziękujemy firmie Pana inż. Stefana Kolasy za zgodę na opublikowanie wybranych zdjęć z jego długiej praktyki marynizacyjnej – więcej szczegółów:http://www.marineyacht.pl/

Pozdrawiam Cały Klan SSI.

Tadeusz Lis